Mercado de cursos para HVAC-R busca equilíbrio entre presencial e a distância

O mercado de cursos na área de refrigeração e climatização vai voltar com força total em 2023, projetam diversos gestores da área educacional ouvidos pela Revista do Frio. Basicamente, esta nova fase do setor se dará principalmente por três aspectos.

Em primeiro lugar, a volta gradual dos treinamentos presenciais, iniciada em 2022, foi acelerada durante todo o ano passado, pelo fato de o Brasil ter ultrapassado a marca de 80% da população com o esquema vacinal completo contra a covid-19. Esta realidade trouxe um clima de mais segurança para docentes e estudantes.

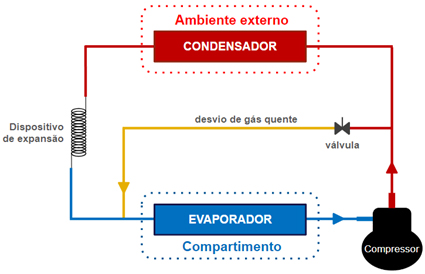

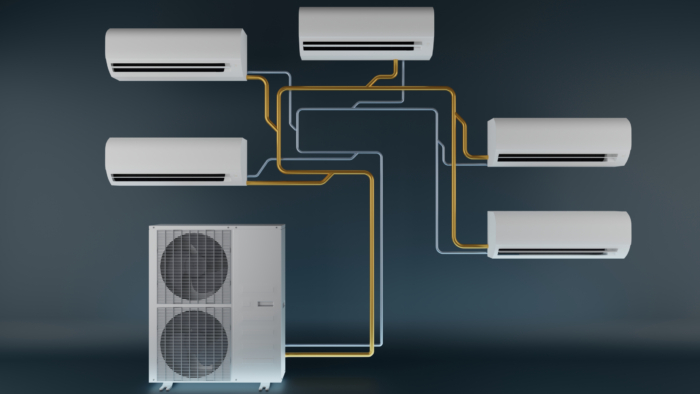

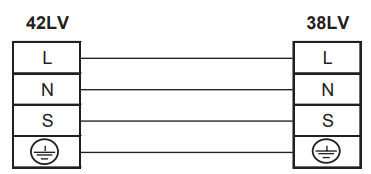

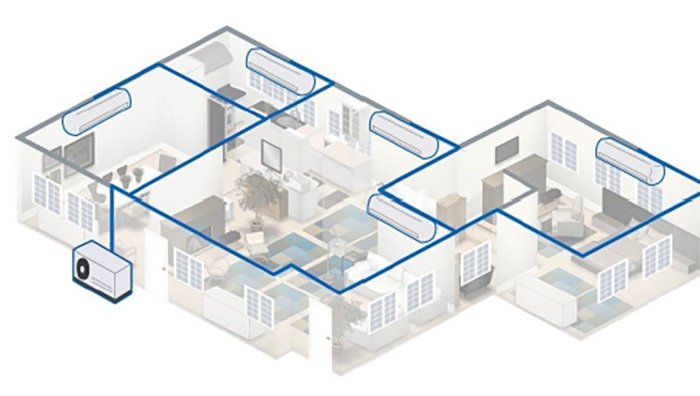

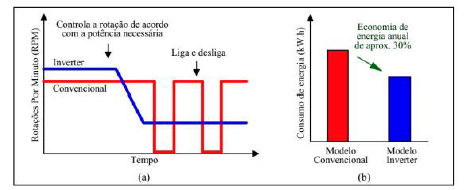

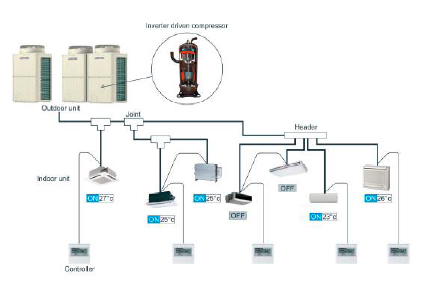

O segundo ponto a se considerar, segundo pessoas ligadas ao segmento educacional, é o crescimento da oferta de cursos técnicos, profissionalizantes e de nível superior, com uma variedade de temas, horários, datas e valores. Neste caso, destacam-se treinamentos sobre sistemas inverter e VRF (fluxo de refrigerante variável) e refrigeração comercial.

Por fim, a maioria das instituições de ensino especializadas em refrigeração e climatização passou a investir em grades de treinamentos com um mix mais equilibrado entre presenciais, online e semipresenciais. A ideia foi dar mais opções aos alunos, uma vez que boa parte trabalha em horário comercial, tendo tempo limitado para estudar.

A estratégia de investir em aulas online, por exemplo, já se mostrou positiva, uma vez que este mercado ganhou força no país durante a pandemia, conforme evidenciou o Exame Nacional de Desempenho dos Estudantes (Enade). Em 2021, auge da crise sanitária, os cursos EaD na graduação representavam 52% das matrículas quando comparados com os presenciais. Traduzindo: a aderência ao ensino a distância passou a ser tão fundamental para aprendizado quanto o presencial.

Mesmo assim, os treinamentos presenciais continuam a ser o carro-chefe dos estabelecimentos de ensino, uma vez que a parte prática é fundamental para o aprendizado. “No segundo semestre deste ano, a Fatec São Paulo vai dar início ao seu novo curso de refrigeração e sistemas de ar condicionado e climatização, nos mesmos moldes da unidade de Itaquera”, adianta o professor Cléber Vieira, membro do Departamento de Mecânica da Fatec.

O curso de tecnologia em projetos e processos destaca-se porque tem, em sua grade horária, um semestre da disciplina de sistemas mecânicos 3, onde entra a matéria de refrigeração e ar-condicionado. Enquanto Cleber cuida da parte prática nos laboratórios, o professor José Ernesto Furlan fica com o ensino da teoria.

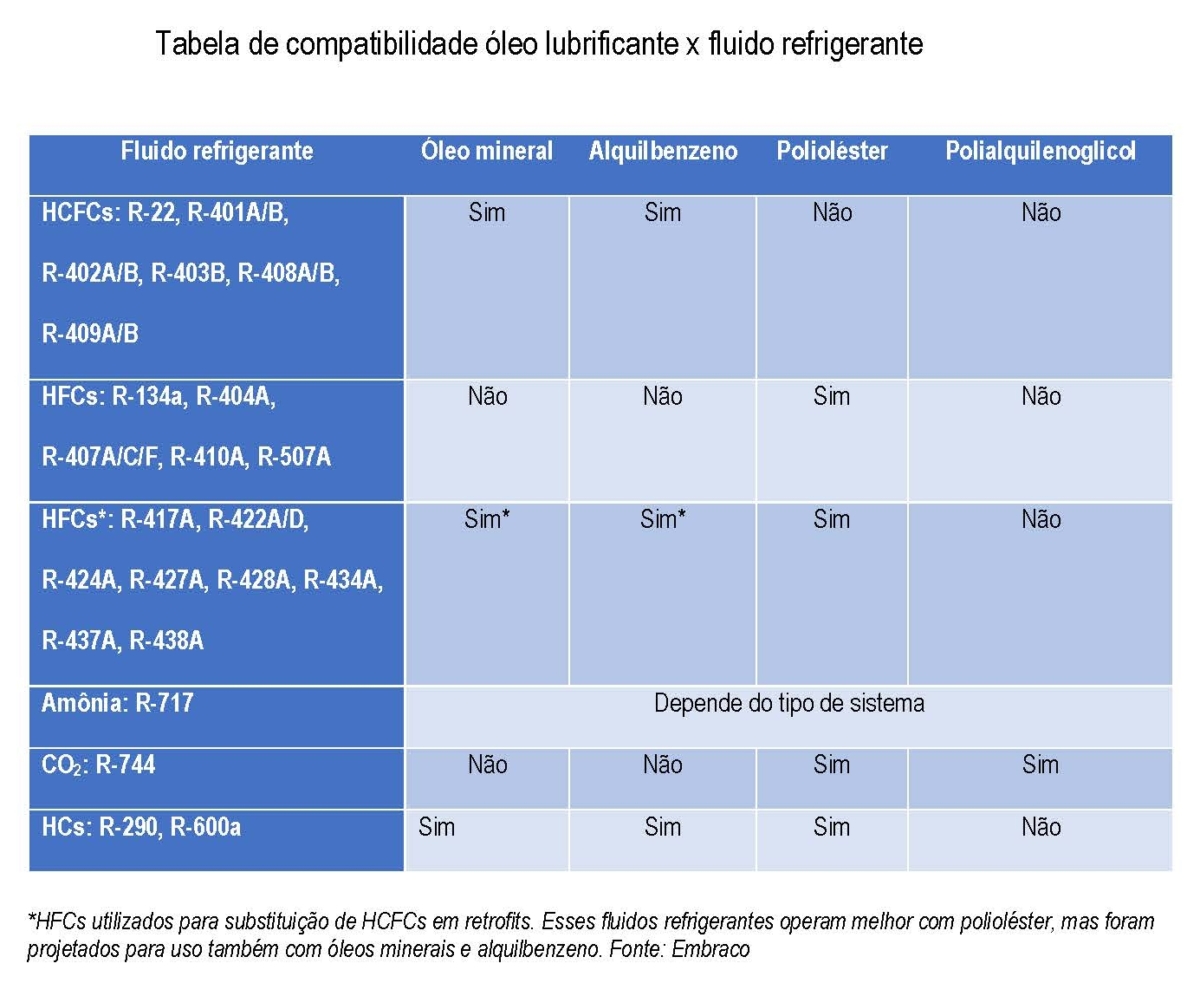

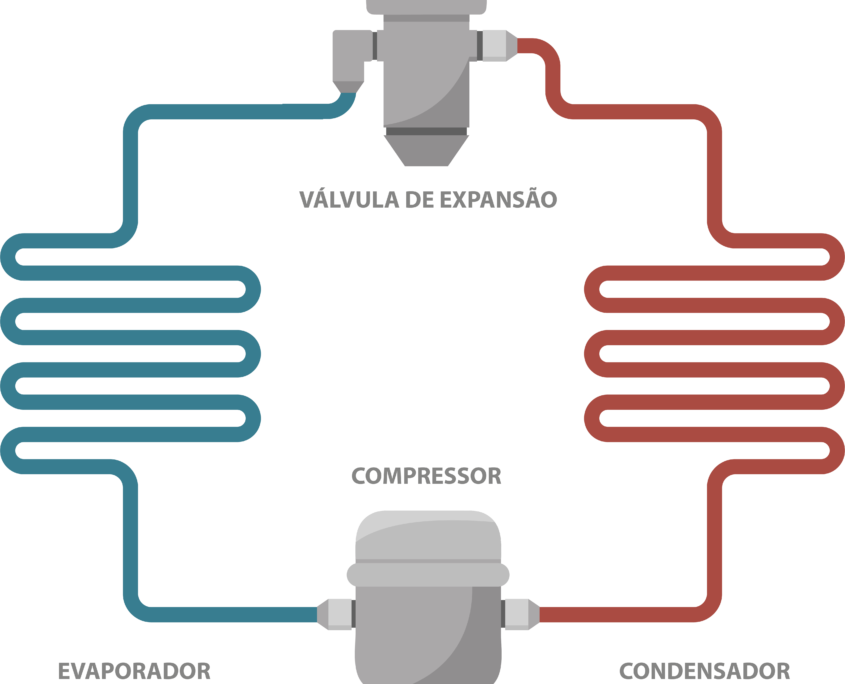

A parte teórica, por exemplo, desafia os alunos a calcular a carga térmica de uma biblioteca ou um anfiteatro. A prática, no laboratório, é realizada a partir de experimentos nas bancadas de refrigeração e ar condicionado, onde são estudadas as peças dos componentes do evaporador, condensador, motor e compressor, inclusive em cortes, além de fluidos refrigerante e da Ficha de Informação de Segurança de Produtos Químicos. Os cursos na Fatec são gratuitos e têm duração de três anos.

Igualmente gratuitos, os concorridos cursos da Escola Senai Oscar Rodrigues Alves estão em consonância com as demandas do mercado do frio, que cada vez mais dá prioridade à mão de obra especializada. Reconhecido como um dos mais fortes estabelecimentos de ensino na área de HVAC-R, o Senai atualmente dispõe de diversos cursos, como “Mecânico de manutenção de aparelhos da linha branca”, “Mecânico de climatização residencial”, “Instalação de condicionador de ar tipo split”, “Mecânico de manutenção em sistemas VRF”, “Mecânico de manutenção em centrais de climatização”, “Técnicas de brasagem em tubulação de cobre” e “Instalação de isolamento térmico em tubulações frigoríficas”.

A Intac Cursos também compartilha de uma visão mais equilibrada da adoção das modalidades (presencial, semipresencial e online) disponíveis no setor de treinamentos em HVAC-R. Afinal, se o mercado de ensino superior, com características superexigentes, já aprova a aplicação do ensino a distância, nos cursos profissionalizantes em HVAC-R não poderia ser diferente.

“Nós buscamos sempre desenvolver cursos que atendam às demandas atuais do mercado do frio. Neste ano, teremos treinamentos práticos por meio do uso da tecnologia de simulação em 3D e realidade virtual. Esse método de ensino é inédito para o HVAC-R no Brasil”, afirma o professor e tecnólogo em refrigeração e climatização Anderson Oliveira.

A grade 2003 da Intac é formada por cursos sobre refrigeração comercial, câmaras frigoríficas, ar-condicionado residencial e centrais de climatização (chiller e torres de resfriamento). “Todos os cursos serão ministrados online, com encontros presenciais aos sábados para utilização dos óculos 3D para imersão no Metaverso”, complementa o docente.

Mercado em alta

Outros importantes players do mercado de cursos estão crescendo no setor do frio, e por isso vêm investindo pesado para atrair cada vez mais alunos, inclusive abrindo novas turmas em períodos antes não explorados.

Duas das mais importantes instituições de ensino do setor, a Escola Técnica Profissional (ETP) e a Fapro, ambas sediadas em Curitiba (PR), também estão recebendo grandes investimentos. Atualmente, é possível escolher entre cursos de “Refrige-ração comercial”, “PMOC – legislação e prática”, “Técnico em refrigeração e ar condicionado”, “Mecânico de refrigeração e ar-condicionado”, “Pós-graduação em engenharia da climatização” e “Tecnologia em refrigeração e climatização” (curso superior).

“Este é o ano em que o nosso Laboratório, em parceria com a GIZ Brasil e o Ministério do Meio Ambiente, começara a funcionar, e assim poderemos ofertar o treinamento em fluídos refrigerantes naturais. Além disso, os múltiplos racks e expositores já estão em nossas dependências, e a obra se encontra bem adiantada”, salienta o professor Alexandre Fernandes Santos, CEO do Grupo de Educação ETP, lembran-do que o curso “Tecnólogo em refrigeração e ar-condicionado”, de nível superior, obteve nota 4 no MEC.

Em Belo Horizonte (MG), a Treinatec também tem se destacado no segmento, colocando à disposição, em 2023, os cursos “Refrigeração doméstica + split + ACJ”, “Refrigeração doméstica”, “Split” e “Refrigeração comercial”.

Sediada em Santo André (SP), a Samacursos é outro player que tem investido em treinamentos para o setor, a exemplo dos cursos de “Refrigeração residencial”, “Refrigeração residencial avançado”, “Refrigeração comercial câmara fria”, “Ar-condicionado mini split”, “Lavadoras de roupa – top load”, “Lava e seca – front load” e “Micro-ondas”.

“Pela previsibilidade de mercado, haverá neste ano um crescimento significativo em vendas e manutenção de equipamentos de refrigeração residencial e comercial, passando pela linha de comercial leve, câmara fria e linha branca, além de ar-condicionado”, explica a proprietária da escola, Renata Arcipretti, destacando que a constante expansão do setor tem levado a uma situação curiosa.

Somente na cidade de São Paulo, há mais de 4 mil vagas para refrigeristas, mas não são encontrados profissionais para suprir essa demanda. São pequenos comércios voltados à refrigeração comercial, conhecidos como comercial leve, como balcões frigoríficos, expositores, entre outros, que estão presentes em padarias, açougues e supermercados, sem falar do segmento de refrigeração residencial”, completa o diretor e coordenador da Samacursos, Adriano de Oliveira Gomes.

Localizada na cidade de São José do Rio Preto (SP), onde as temperaturas facilmente ultrapassam os 35ºC no verão, a Thermo Cursos se posicionou como uma reconhecida formadora de mão de obra qualificada, conforme deixa claro o diretor técnico Américo Martins Junior.

A grade de cursos para este ano inclui “Split até 30.000 BTUs – manutenção e insta-lação”, “”Refrigeração comercial (balcão refrigerado, cervejeiras, minicâmaras e câmara fria)”, “Inverter – manutenção e instalação”, “Chiller – manutenção – scroll e parafuso” e “Rack (supermercado)”.

“O fato de os nossos treinamentos terem 50% de pura prática, faz com que os alunos aprendam a trabalhar de forma correta, e este aspecto traz a garantia de uma excelente prestação de serviços, sem retrabalhos, e com satisfação plena do cliente”, enfatiza Américo.