A evolução do inversor: eletrônica de um jeito simples

Por André Rosa, Diretor Sênior de P&D e Estratégia de Produto; Alexandre Cabral, Gerente de P&D; e Daniel Hense, Pesquisador Sênior de P&D da Nidec Global Appliance

Trabalhar com refrigeração significa estar sempre com um olho no presente e outro no futuro. Os compressores estão se tornando menores, mais silenciosos, mais eficientes e ambientalmente mais sustentáveis. No entanto, pouco se fala sobre o dispositivo que tem contribuído muito com os resultados mais significativos alcançados nos últimos anos: o inversor.

Trata-se do equipamento eletrônico que aciona o compressor de velocidade variável (VCC), o qual tem atingido níveis de eficiência energética cada vez mais elevados, impulsionado também pelas rigorosas regulamentações de consumo de energia para equipamentos de refrigeração comercial na Europa e em outras regiões do mundo. Afinal, é consenso que níveis elevados de eficiência energética são obrigatórios para a sustentabilidade ambiental, hoje e no futuro.

Então, já passou da hora dos players do mercado de refrigeração comercial conhecerem mais sobre o inversor, principalmente os fabricantes de equipamentos de refrigeração comercial. Este artigo vai desmistificar a percepção de complexidade a respeito desse dispositivo e mostrar as facilidades e ganhos que ele pode trazer para os fabricantes de equipamentos de refrigeração comercial e seus clientes.

O que há dentro de um inversor?

De maneira simplificada, há uma placa eletrônica composta por um estágio de entrada de energia chamado conversor AC/DC (conversor de corrente alternada para contínua) e por um estágio de saída de energia chamado “inversor” DC/AC, que gera uma corrente AC em nível e frequência adequados para o compressor. A inteligência do dispositivo está em um software instalado em um microcontrolador de menos de 1cm2. Este software implementa a lógica de controle do motor (motor control logic) e a operação do inversor para acionar o motor BLDC (Brushless Direct Current – corrente contínua sem escovas) do compressor.

O uso de tecnologia de controle do motor sem uso de sensores de posição, presente nos inversores Embraco, permite que a solução seja ainda mais descomplicada. O inversor dispensa os sensores pela leitura do sinal de retorno das bobinas do motor (também conhecida como Força Contra Eletromotriz ou Back Electromotive Force). Com isso, ele calcula como gerar a frequência e a potência de saída mais adequadas para acionar o motor a uma determinada velocidade, independente da carga.

A velocidade é o elemento chave

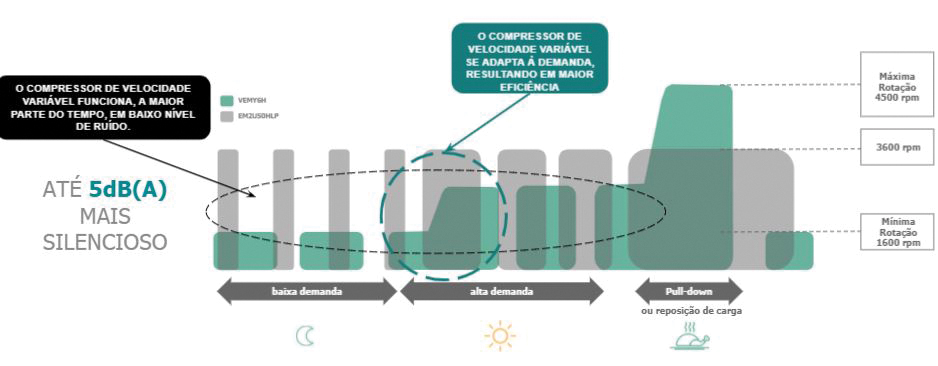

O inversor e o compressor compõem um sistema que pode modular a capacidade de refrigeração por meio do ajuste da velocidade do compressor (que é função da frequência de saída do inversor), reduzindo-a durante baixas demandas (baixa temperatura ambiente ou sem abertura da porta) ou aumentando-a sob altas demandas (pull down, recarga de produtos no gabinete ou temperatura ambiente elevada). O compressor de velocidade variável faz isso sem ligar e desligar constantemente como um compressor tradicional de velocidade fixa faria.

Um compressor de velocidade variável geralmente opera em uma faixa de 1.600 a 4.500 rpm (rotações por minuto), enquanto um compressor de velocidade fixa só opera na frequência da rede (3.000 rpm para 50Hz e 3.600 rpm para 60Hz). Assim, o VCC oferece uma recuperação de temperatura bem mais rápida a qualquer momento em que a porta da geladeira é aberta, por exemplo – algo que acontece o tempo todo ao longo do dia em supermercados ou serviços de venda de alimentos. Após atingir a temperatura desejada, ele volta a uma velocidade em que o coeficiente de desempenho (COP) é maximizado, o que significa manter a capacidade de refrigeração necessária com o menor consumo de energia possível. Por ser mais rápido nessas transições, o VCC não só economiza energia como preserva a qualidade dos alimentos.

E não podemos deixar de mencionar também os níveis de ruído mais baixos emitidos pelos compressores de velocidade variável, graças ao fato de que o inversor, na maioria das vezes, trabalha com a rotação mais baixa e silenciosa.

Tirando a complexidade da equação

Tirando a complexidade da equação

O ponto chave no uso de um compressor de velocidade variável equipado com inversor é fazer todo o sistema funcionar em sua capacidade de refrigeração ideal e, ao mesmo tempo, economizar energia. Esse objetivo é alcançado por meio do ajuste de um conjunto de parâmetros, que pode ser implementado pelo controlador eletrônico do equipamento de refrigeração ou pelo próprio inversor, quando configurado para funcionar em conjunto com uma lógica de controle embarcada e um controlador mais simples (ou até mesmo um termostato mecânico).

A lógica de controle embarcada dos inversores Embraco, denominada Smart Drop-In (SDI), já está em sua segunda geração e foi criada para extrair todos os benefícios do compressor de velocidade variável nos seus mais diversos empregos e condições e da maneira mais simples e prática possível. Com o sistema Smart Drop-in, o controlador será o mesmo dos compressores de velocidade fixa (liga-desliga), um termostato, e a lógica SDI será responsável por determinar a velocidade correta dependendo da demanda. A facilidade vem do fato de que o ajuste de apenas um parâmetro permite que o aparelho alcance bons resultados.

Essa evolução na lógica de controle embarcada do inversor está permitindo a popularização do compressor de velocidade variável na indústria de refrigeração comercial, mesmo em fabricantes menores, que nem sempre contam com os recursos internos necessários para lidar com a complexidade de uma unidade eletrônica de controle do equipamento de refrigeração. O uso de uma lógica de controle embarcada simples, como a Smart Drop-In, elimina a complexidade da equação, não apenas nas linhas de fabricação dos equipamentos de refrigeração, mas também durante o serviço em campo. Sem ter de passar por um treinamento extensivo, a equipe de manutenção do fabricante do equipamento conecta seu computador ao inversor e tem um total de 6 parâmetros para trabalhar e pronto.

- Sistema VRF de climatização – aplicações, vantagens e desvantagens

- Automação em Sistemas de Refrigeração, um passo a mais na engenharia

- Como funciona um sistema de refrigeração?

Desenvolvendo hoje a solução do futuro

Vejamos o seguinte exemplo de ganho de eficiência energética com a lógica de controle embarcada. Na Nidec Global Appliance, detentora da marca Embraco de soluções de refrigeração, uma das aplicações de um de nossos clientes, um freezer vertical para cozinhas profissionais, utiliza atualmente compressores da linha EMC, o mais eficiente compressor de velocidade fixa (liga-desliga) da marca. Com ele, o referido freezer já alcança o selo B de consumo de energia na Europa, resultado com o qual o cliente em questão está muito satisfeito. No segmento de cozinhas profissionais na região, até o momento, não se tem aplicações com o selo A de eficiência energética ainda.

No entanto, o cliente vislumbra a necessidade de fabricar um produto que atinja o selo A, visto que o mercado de serviços de alimentação na Europa considera inevitável o surgimento de novas exigências normativas de eficiência energética para os equipamentos de refrigeração desse segmento, em um ou dois anos.

Por esse motivo, testamos recentemente o mesmo freezer vertical, sob diversas temperaturas e condições ambientais, utilizando a família de compressores de velocidade variável mais eficiente da Embraco, a FMF, que utiliza a lógica de controle Smart Drop-In (SDI), e conseguimos reduzir o consumo de energia em 15,7%. Simples assim, apenas trocando o compressor e fazendo o ajuste de três parâmetros da SDI. É importante acrescentar que se não fosse uma comparação com o modelo de velocidade fixa mais eficiente energeticamente (melhor Coeficiente de Performance) do mercado, como é o EMC, mas sim um compressor de velocidade fixa de eficiência padrão, a economia seria consideravelmente maior, em torno de 25%.

O usuário final do segmento de serviços de alimentação, ou seja, os proprietários de restaurantes e outros estabelecimentos, farão as contas do retorno do investimento ao longo do tempo. Assim, se um equipamento de refrigeração mais eficiente se pagar mais rápido, graças à economia de energia gerada, esta será a escolha certa.

Versatilidade que leva à simplificação

Com um inversor programado por uma lógica de controle fácil de operar, o VCC abre um conjunto de possibilidades que simplificam processos fabris. Na linha de produção, por exemplo, os fabricantes de equipamentos de refrigeração comercial podem simplificar o estoque de seus compressores, trabalhando com uma menor quantidade de modelos diferentes, do que quando utilizam compressores de velocidade fixa. Como dito anteriormente, o inversor faz com que um mesmo compressor alcance uma faixa maior de capacidade, permitindo seu uso em uma grande variedade de equipamentos de refrigeração, com diferentes aplicações e tamanhos. O mesmo compressor também se adapta a uma ampla gama de temperaturas ambientes, sem comprometer a estabilidade de temperatura dentro do gabinete.

Os inversores também tornam o compressor mais estável mesmo com flutuações da tensão na rede elétrica. E eles podem otimizar o estoque também por oferecerem modelos 127V/220V. Na Nidec Global Appliance, entendemos que todo o portfólio de inversores de refrigeração comercial da marca Embraco deve ter opções de dupla tensão. Dessa forma, com o mesmo inversor, um compressor de velocidade variável pode operar em regiões de 127V ou 220V, ou mesmo em locais com redes elétricas instáveis.

Além disso, em um compressor de velocidade variável, graças à tecnologia aplicada, o motor é menor e faz o mesmo trabalho que o dispositivo equivalente de velocidade fixa, o que reduz o tamanho de todo o sistema. Isso traz inúmeros benefícios, entre eles, mais espaço disponível no gabinete do equipamento de refrigeração e redução nos custos de transporte.

Concluindo, os inversores e compressores de velocidade variável contribuem para o aumento de competitividade, para economia de energia, redução do ruído ambiente e maior espaço nos gabinetes, além da redução da complexidade do portfólio com menos modelos de compressores (SKUs).