VEE e VET elevam eficiência, vida útil e segurança de equipamentos

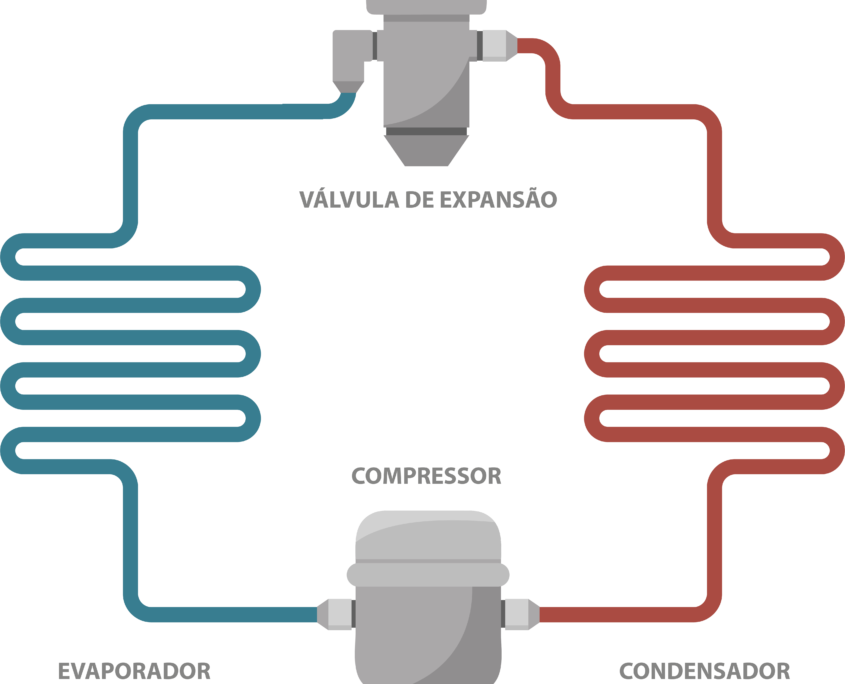

No ciclo de refrigeração por compressão de vapor, o elemento de expansão regula a vazão de fluido refrigerante que entra no evaporador e reduz a pressão do refrigerante desde a pressão de condensação até a pressão de evaporação. Válvulas de expansão termostáticas (VET), válvulas de expansão a pressão constante, tubos capilares e válvulas de expansão eletrônicas (VEE) são os principais tipos de dispositivos dessa natureza aplicados em circuitos frigoríficos.

Segundo especialistas, o dispositivo de expansão e o compressor devem funcionar em condição de equilíbrio entre as pressões de evaporação e condensação, de forma a permitir que o compressor bombeie do evaporador a mesma quantidade de fluido refrigerante que o dispositivo de expansão alimenta o evaporador.

Enfim, o componente impacta diretamente na vida útil de compressores aplicados em sistemas refrigeração e bombas de calor.

Atualmente, o segmento de VEE segue em ritmo acelerado de crescimento, baseando-se principalmente no aumento da eficiência energética dos equipamentos e na redução das emissões de carbono, que reconhecidamente o HVAC-R mundial tem buscado conseguir.

Além da fácil instalação e configuração, a VEE está à frente, em termos de performance, das válvulas termostáticas.

A válvula eletrônica unifica as principais apostas do setor em soluções que contribuem para a eficiência energética, o reaproveitamento de recursos naturais e o uso da internet das coisas (IoT) para o desenvolvimento de produtos capazes de facilitar a comunicação entre sistemas e profissionais.

Um dos grandes players deste mercado, a Full Gauge Controls oferece, por exemplo, a linha Valex, composta por três modelos de drivers para comando de válvulas de expansão eletrônica para as capacidades mais usuais em sistemas de refrigeração.

“A VX-950 plus é nossa primogênita e conta com uma interface de configuração. Recentemente, lançamos também as compactas VX-1025E plus, com controle unipolar de 500 passos, e a VX-1050E plus, com controle bipolar de 6.500 passos configuráveis, sendo que este modelo atenderá vários fabricantes de válvulas”, afirma Fabiano Damião, consultor técnico de produtos da engenharia de aplicação da empresa.

A linha Valex conta com instrumentos compactos e integrados que oferecem uma solução completa e totalmente configurável para o controle de diversos modelos de VEE, envolvendo processos como superaquecimento, temperatura ambiente, degelos, pressão, ventilação, iluminação e alarmes.

“Nossos produtos substituem o controlador ou o termostato da instalação, pois controla os processos de refrigeração, além do fluxo de líquido. Outro grande diferencial é que incorporamos, dentro do drive, o ultracap, um dispositivo interno de segurança que dispensa o uso de solenoide em caso de falta de energia elétrica, fechando o corpo da VEE”, explica Damião.

A tecnologia da linha Valex vai ainda mais longe, uma vez que os instrumentos também recebem informações do transdutor de pressão, fazendo o recolhimento pump down, não necessitando mais de um pressostato mecânico para esse procedimento, tudo isso por meio de programações configuradas pelo técnico.

O drive recebe informações do transdutor de pressão e do sensor de temperatura para tomar as decisões para o melhor posicionamento e rendimento no sistema, obedecendo as configurações do superaquecimento conforme projeto do cliente e do instalador”, complementa o executivo ao abordar o controle do fluído refrigerante dentro do sistema.

- Pesquisa propõe uso de energia do solo para climatizar edifícios

- Revolução em curso na indústria de compressores

- HVAC-R entra em ritmo de retomada

Compatíveis com 23 tipos de fluidos refrigerantes, incluindo R-290 e R-600a, as VEE da Full Gauge Controls abrem a possibilidade de seleção do gás nas configurações do controlador antes do start up da instalação.

“O gerenciamento e monitoramento são feitos pelo software Sitrad Pro, que possibilita o controle das instalações a distância, inclusive para alterar parâmetros, gerar relatórios e outros processos. Caso a bobina (corpo de válvula) pare de modular ou o cabo se rompa, o instrumento emite um alarme por não ter recebido o feedback de modulação entre o comando do drive e a bobina”, salienta Damião.

Os instrumentos VX-950 plus, VX-1025E plus e VX-1050E plus são 100% desenvolvidos e produzidos no Brasil pela Full Gauge Controls. Já as válvulas utilizadas na linha Valex são fabricadas por fornecedores localizados na Ásia, que já possuem todo know-how e tecnologia.

VET

Outro importante player do mercado de válvulas, a Danfoss oferece as válvulas de expansão termostática modelos T2, TE2, TD1, TE5 / 55, TGE, TR6 e TU, desenhadas para garantir o controle preciso da injeção de refrigerante líquido em um evaporador. Esses componentes também protegem o motor do compressor contra o retorno de refrigerante líquido e favorecem o preenchimento ideal do evaporador em todas as condições de carga térmica.

A família de válvulas de expansão mecânicas é complementada pelas válvulas de expansão eletrônicas AKV & ETS, em conjunto com controladores eletrônicos ADAP-KOOL.

As válvulas de expansão termostática Danfoss são fornecidas com conexões SAE rosqueadas ou de cobre soldado, ou conexões bimetálicas de aço inoxidável/cobre. O diafragma da válvula é soldado a laser, garantindo uma longa vida útil do sistema. Entre as suas principais vantagens, descreve Javier Korenko Chmielewski, gerente sênior de desenvolvimento de vendas para ar condicionado da empresa para a América Latina, estão a realização de projeto de configurações de superaquecimento fixo e variável; alta MOPD e pressão de trabalho e design compacto, além de poder ser fornecido com uma carga de pressão máxima de operação (MOP), que protege o motor do compressor da pressão de evaporação excessiva durante a operação normal. A nossa válvula de expansão regula a quantidade de refrigerante que entra no evaporador por meio da medição do superaquecimento, que consiste na diferença entre a temperatura de evaporação (correspondente à pressão de evaporação) e a do fluido na saída do evaporador. Essa diferença de temperatura garante que todo o refrigerante dentro dele saia na forma de gás superaquecido, garantindo eficiência no preenchimento do evaporador”, explica o executivo da Danfoss.

Ele ressalta ainda que a linha de válvulas da multinacional é otimizada com configurações para várias faixas de operação, diversas configurações de superaquecimento e muitas opções de conexão, além de variados refrigerantes, como os conhecidos R-22, R-404, R-507, R-407, R-134a, R-410a, além de outros refrigerantes halogenados e não halogenados disponíveis no mercado.

O diagnóstico e a identificação de falhas nas VET da Danfoss podem ser feitos por meio de seu suporte técnico, além da disponibilização de uma ampla biblioteca de informações e literatura técnica on-line, assim como a plataforma Danfoss Learning e vários programas e aplicativos de cálculo, como o Coolselector 2 e o KoolCode. “O principal benefício da VET é permitir que o correto funcionamento do sistema seja mantido sob ampla faixa de carga térmica, promovendo economia de energia pela redução da pegada de carbono gerada pelo consumo elétrico daquela instalação. Da mesma forma, os sistemas com VEE permitem um preenchimento ideal do evaporador e, juntamente com a gestão eletrônica da instalação, são garantidos a eficiência e o consumo de eletricidade adequados, reduzindo as emissões de carbono”, acrescenta Chmielewski.