Incompatibilidade que gera danos

A correta combinação de usos entre óleos lubrificantes para compressores e fluidos refrigerantes é fator essencial para evitar o surgimento de problemas graves em equipamentos utilizados na cadeia do frio, com potencial inclusive de inutilizar desde um simples componente até a máquina toda.

A incompatibilidade de substâncias pode provocar formação de ácidos, corrosões, lubrificação insuficiente, carbonização do óleo e danos – até irreversíveis – ao compressor.

Embora os fabricantes disponham de manuais de instruções que proporcionam conhecimento sobre o tema, não é raro haver equívocos na hora da execução de um serviço. Esse tipo de erro não deveria existir, mas acontece.

Basicamente, o papel do óleo lubrificante é atenuar o atrito entre as partes móveis e fixas dos compressores, impedindo o desgaste prematuro das peças e o aquecimento excessivo do sistema. A lubrificação continuará dando conta da tarefa desde que uma simples equação seja obedecida – garantir as faixas ideais de temperatura de operação, de pressão e de ausência de contaminantes.

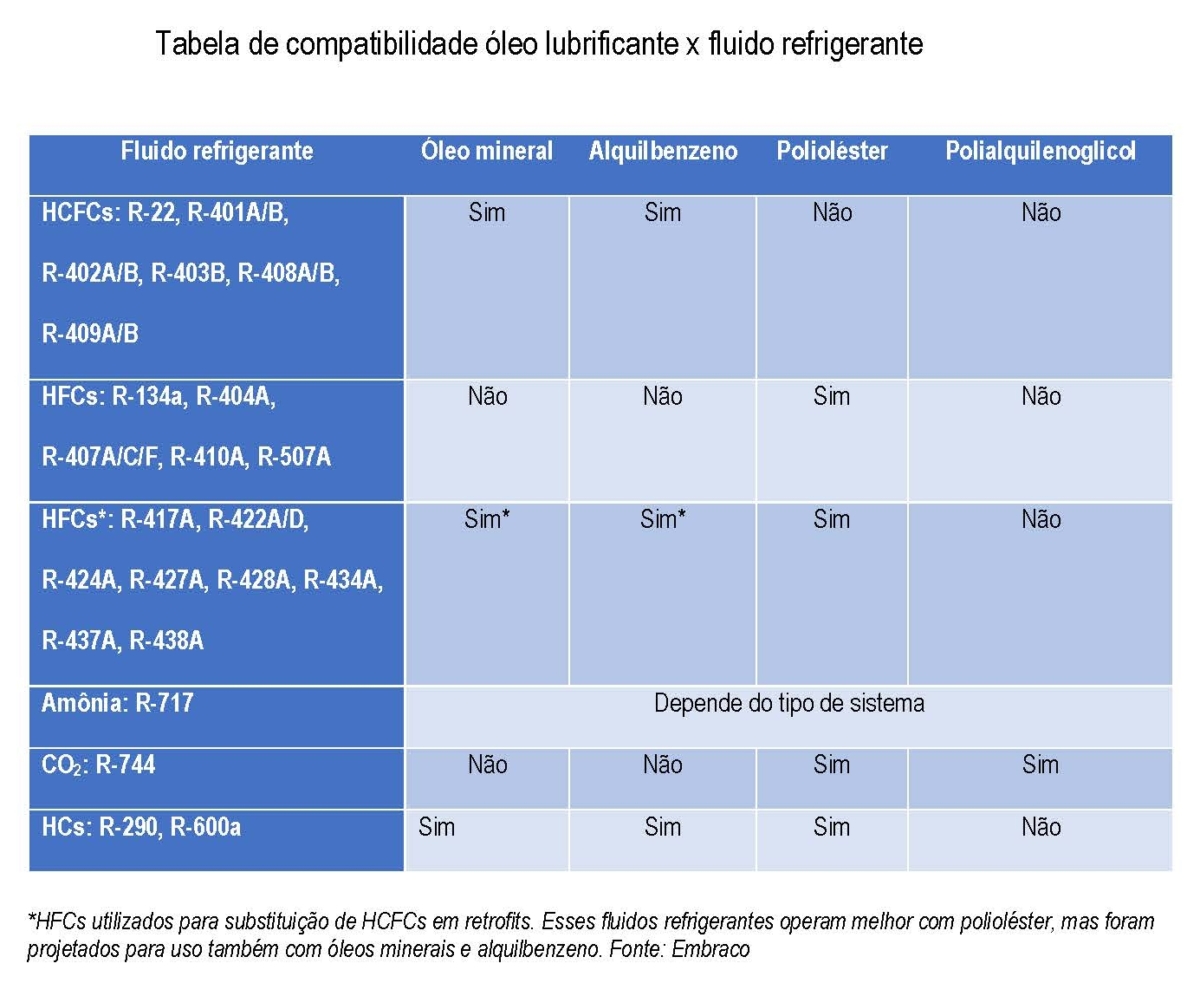

Estão disponíveis no mercado o óleo mineral (MO), alquilbenzeno (AB), polioléster (POE) e polialquilenoglicol (PAG) e cada qual para um tipo de aplicação e com suas características essenciais – viscosidade, miscibilidade, resíduo de carbono, floculação e umidade.

Para começar, a viscosidade sofre influência da temperatura. Se estiver elevada, a viscosidade diminui. Quando submetido a altas temperaturas, o óleo não pode afinar demais sem constituir uma camada protetora. E a baixas temperaturas, não deve ficar pastoso.

Lubrificantes atenuam atritos entre as partes fixas e móveis dos compressores, impedindo o desgaste prematuro de peças e o aquecimento excessivo do sistema

Capacidade de uma mistura de formar uma única fase em certos intervalos de temperatura, pressão e composição, a miscibilidade correta permite ao lubrificante fluir pelo sistema junto ao gás, garantindo o bom retorno ao compressor. A miscibilidade tem relação direta com a viscosidade do lubrificante, que diminui à medida que aumenta a solubilidade com o gás refrigerante. O aparecimento de resíduos de carbono é outro problema complexo enfrentado no setor, afinal os óleos podem sofrer decomposição pelo calor. O controle das temperaturas normais de trabalho do compressor é essencial para evitar a carbonização do óleo. Se o pior ocorrer, os resíduos de carbono favorecerão o desenvolvimento de borra, sedimento que pode provocar obstrução no sistema, gerando lubrificação insuficiente.

Quando o lubrificante é submetido a baixas temperaturas, ele sofre um processo chamado floculação, pelo qual a cera contida no produto tende a precipitar-se. Os flocos de cera gerados podem depositar-se no elemento de controle de fluxo, interrompendo a passagem do refrigerante, ou assentar-se no evaporador, diminuindo a transferência de calor. Uma dica importante: em temperaturas encontradas normalmente em sistemas de refrigeração, o lubrificante não deve sofrer floculação.

Por fim, a umidade presente no óleo é outro fator de atenção. Seu teor deve ser inferior ou igual ao especificado pelo fabricante. Se a umidade for maior, haverá formação de sedimentos e ácidos ou o processo de congelamento no interior do sistema.

“O lubrificante e o refrigerante precisam ter certa compatibilidade. O ideal é termos uma combinação entre eles muito solúvel e razoavelmente miscível”, pondera o engenheiro químico Wagner Carvalho, especialista em polímeros e tensoativos na Montreal, indústria paulista que desenvolve, produz e comercializa lubrificantes no segmento de refrigeração. Segundo ele, quando o lubrificante está em estado líquido e o refrigerante em estado gasoso, por exemplo, este segundo elemento tem que ser, preferencialmente, 100% solúvel no lubrificante. Da mesma forma, o refrigerante, em estado líquido, não deve ser 100% miscível no lubrificante também em estado líquido. “Ao contrário, haverá uma diluição grande dentro do compressor, diminuindo muito a viscosidade do lubrificante e gerando queda de performance”, explica. Com passagens por Castrol Plus, Tutela (Petronas) e Quaker Chemical, Carvalho enfatiza que se o refrigerante for totalmente solúvel ou miscível, poderá haver quebra do compressor. “Se for muito pouco miscível, também não será bom, porque o óleo vai sair do compressor e ficar armazenado no evaporador. E como não vai retornar para o compressor, poderá haver dano”, afirma.

“Em relação à umidade, quanto menos tempo o óleo ficar exposto, menos ele vai absorvê-la. Se houver umidade, pode-se gerar corrosão no sistema e hidrólise do óleo, que deixará de lubrificar, podendo causar quebra do compressor. Este é o principal problema em uma troca mal feita. O ideal é evitar deixar a embalagem aberta e realizar um vácuo bem-feito no sistema”, complementa o gestor.

De acordo com Carvalho, os sistemas estão cada vez menores. “Hoje há uma tendência de se usar um lubrificante com menor viscosidade, para ganhar eficiência dos equipamentos, com um consumo menor de energia”, conclui.