Boas práticas preservam e alongam vida útil de compressores

Muito são os problemas – elétricos ou mecânicos – que podem acometer os sistemas de refrigeração. Para minimizar prejuízos na cadeia produtiva do frio, fabricantes investem em ações mais efetivas de controle da linha produção, com o objetivo de reduzir as falhas em campo, e dão dicas aos técnicos.

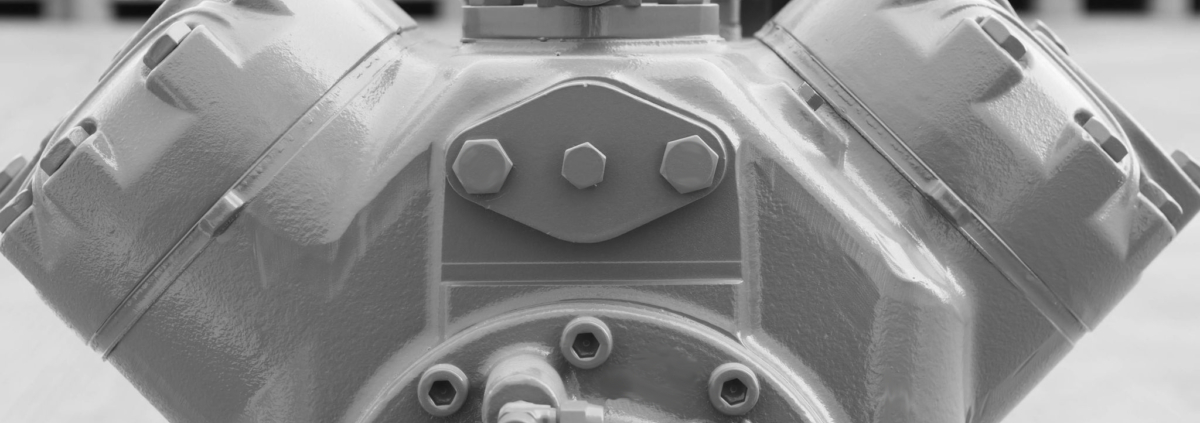

Vitais para qualquer sistema de climatização e refrigeração, os compressores são equipamentos resistentes e cumprem muito bem sua função. Entretanto, também precisam receber máxima atenção quando o assunto é protegê-los contra defeitos e quebras de peças, umidade e oxidação causada por óleos e água, ou sobrecarga provocada por instalações mal projetadas.

A adoção de boas práticas em relação a este componente tem sido cada vez mais respeitada no HVAC-R nacional, visto que sua conservação gera economia de milhares de reais anualmente em recursos financeiros e de mão de obra para as empresas, da mesma forma que ocorre no caso do consumidor residencial mais cuidadoso.

Atualmente, os tipos mais conhecidos de compressores são alternativo semi-hermético, alternativo hermético, alternativo aberto, parafuso semi-hermético, parafuso aberto, scroll, centrífugo, rotativo e alternativo de duplo estágio de compressão.

Especializada em compressores comerciais, a Danfoss conta com um extenso range de equipamentos – pistão dos hermético e semi-hermético, sendo de velocidade fixa ou de variável; scroll de velocidade fixa ou de variável, e para estes exemplares produz o próprio inversor de frequência dedicado a esta aplicação; e centrífugo com mancal magnético e livre de óleo.

“Os compressores pistão Danfoss Maneurop, que equipam as unidades condensadoras, são verdadeiros cavalos de batalha, pois são tradicionalmente conhecidos como os mais robustos e de longa vida útil. Além disso, devido à ampla presença nacional, é possível encontrar um compressor Danfoss em qualquer ponto do Brasil e em qualquer loja de refrigeração”, enfatiza o gerente de vendas da América Latina para compressores e unidades condensadoras, Gustavo Vieira Asquino.

Tais compressores são amplamente utilizados em câmaras de refrigeração, refrigeradores comerciais e em tanques de leite. Muitas lojas de conveniência, restaurantes, açougues, padarias, entre outros, necessitam de uma câmara de refrigeração ou mesmo um refrigerador comercial para mantar a qualidade do alimento. Além disso, fazendas de pequeno a grande porte necessitam de tanques refrigerados para armazenar e processar o leite fresco. Com distribuição iniciada na década de 1980, a empresa já forneceu ao mercado nacional, segundo suas estatísticas, mais de um milhão de compressores deste tipo.

“A Danfoss dirige suas inovações às demandas do mercado, hoje voltadas principalmente à busca de eficiência energética e fluidos refrigerantes de baixo potencial de aquecimento global. A partir desta visão, a companhia incorporou ao seu portfólio os compressores de velocidade variável, bem como a qualificação do range atual para os novos fluidos refrigerantes LGWP. O próximo passo é, sem dúvida, os segmentos de refrigerantes naturais e ultra LGWP”, salienta o executivo.

O engenheiro da Danfoss lembra que em qualquer sistema de refrigeração, a falta de conservação implica diretamente o rendimento do equipamento, com a temperatura esperada de projeto não sendo atingida, podendo ocorrer a quebra prematura, pois o sistema em funcionamento tende a trabalhar ininterruptamente buscando essa temperatura, gerando também um maior consumo de energia elétrica.

“A vida útil de um compressor varia muito de acordo com a instalação do mesmo. É difícil falar em durabilidade, porém temos histórico de instalações de 20 anos em funcionamento e que não apresentaram problemas, enquanto há instalações que, com menos de cinco anos, já houve troca de compressor, devido à má instalação ou falta de manutenção”, explica Asquino.

Falhas recorrentes

Muito são os problemas que podem acometer os sistemas de refrigeração, e isso certamente impacta na qualidade do funcionamento desses produtos. Em função desta realidade, os fabricantes têm investido em ações mais efetivas para controlar a linha produção, de forma a reduzir as falhas em campo.

“A maior parte dos compressores que retornam para a nossa empresa como rejeito de campo não possui defeitos”, comenta o engenheiro de suporte técnico da Embraco, Denny Martin.

Segundo ele, é preciso destacar que essas falhas podem se originar de problemas ligados à parte elétrica ou mecânica. Os elétricos estão concentrados no motor do compressor, nos componentes elétricos do compressor e nos acessórios elétricos do refrigerador. Já os de origem mecânica devem-se principalmente a problemas relacionados a kit mecânico, conjunto de válvulas e choques durante o transporte do compressor.

A partir da análise de casos reais de clientes, os especialistas da Embraco, marca da Nidec Global Appliance, detectaram os seis principais problemas que acometem os equipamentos – umidade; carbonização da placa-válvula; derretimento/corrosão do isolamento; ruptura da junta da cobertura do cilindro; bobina de partida queimada; problemas no ciclo de proteção térmica do compressor.

O primeiro passo para evitar a umidade é fazer o vácuo corretamente, usando uma bomba adequada e mantendo o processo pelo tempo mínimo de 30 minutos após chegar à condição de 500 mícrons de mercúrio. Esse passo é o mais importante para evitar a umidade. Não se deve usar um outro compressor para fazer vácuo.

“Outras fontes de problemas estão associadas ao filtro secador, por isso é importante sempre fazer a troca por um similar quando se opera o sistema de refrigeração. Fluidos refrigerantes de baixa qualidade também podem conter umidade, portanto deve-se ter cuidado na hora da compra. Além disso, é preciso buscar vazamentos na tubulação, pois existe a possibilidade de que a umidade venha diretamente por meio da infiltração de ar”, argumenta o engenheiro Denny Martin.

Ainda de acordo com ele, um sintoma muito claro de que há umidade no sistema é a presença de óleo na cor escura e odor forte. O óleo lubrificante, em sua condição normal, é incolor. Se ele está amarelo claro, é aceitável, mas há indícios de umidade. Quando ele está escuro, pode ter certeza de que existe algum problema.

Já a carbonização da placa-válvula ocorre quando não é feita corretamente a instalação do compressor ou este não passa por uma boa manutenção preventiva. Este problema tem três causas – sistema operando com umidade; falha no ventilador da unidade condensadora; e alta temperatura de operação.

O engenheiro da Embraco adverte ainda sobre o derretimento/corrosão do isolamento, problema provocado por fatores semelhantes aos que levam à carbonização da placa-válvula. Sendo assim, as medidas preventivas devem ser as mesmas.

No caso da ruptura da junta da cobertura do cilindro, este processo acontece normalmente quando o sistema está com excesso de fluido refrigerante ou com excesso de pressão. A prevenção passa por realizar a carga de gás conforme especificada na etiqueta, usando uma balança de precisão. Outras possíveis causas para essa ruptura são a falta de cuidado na instalação e a obstrução nas tubulações e no capilar.

Outro defeito detectado pode vir de uma bobina de partida queimada, que sempre tem origem elétrica, seja por culpa de um relé inapropriado ou com algum defeito; protetor térmico inapropriado ou com defeito; voltagem extremamente alta ou baixa (fora da faixa de variação aceitável, de 10%); e partida sem o dispositivo elétrico.

Os problemas no ciclo de proteção térmica do compressor completam o rol. “Para esta situação, há diversas explicações, que devem ser analisadas pelo técnico refrigerista”, ressalta o engenheiro Denny Martin.

Pode tanto ser resultado de uma carga excessiva de fluido refrigerante, gerando pressões e amperagem muito elevada; voltagem extremamente alta ou baixa; relé ou protetor térmico inapropriado ou com defeito; capacitor de partida inadequado ou com defeito; tubos parcialmente obstruídos; pressões não equalizadas na partida; compressor inadequado para a aplicação com válvula de expansão; e compressor com defeito mecânico ou elétrico.

Informações decisivas

“Antes de realizar uma troca de um compressor, o técnico refrigerista deve realizar a máxima coleta de informações acerca do equipamento a ser mexido. E isto também faz parte das melhores práticas a serem adotadas pelos prestadores de serviço do setor”, alerta o engenheiro Denny Martin, da Embraco.

De acordo com ele, o técnico deve se fazer uma série de perguntas e buscar respondê-las, de modo eu tenha o diagnóstico mais preciso possível – Qual é o histórico do sistema? Ele teve bom desempenho desde a fabricação, e depois de algum tempo surgiram problemas? “Isso pode indicar uma possível obstrução na tubulação do sistema”, pondera.

O sistema apresentou problemas desde o primeiro uso? “Isso pode indicar uma instalação incorreta ou a utilização de um compressor incorreto para a aplicação”. A aplicação do compressor está correta, ou seja, o compressor em questão foi projetado para trabalhar nesse tipo de aplicação? O sistema está conectado à rede elétrica isoladamente ou existe algum outro equipamento ligado na mesma fonte de alimentação?

“Depois de obter essas informações, faça uma inspeção visual do sistema. Tome nota de possíveis problemas de segurança ou má localização do equipamento e se isto está prejudicando a ventilação adequada. Verifique se existem conexões elétricas soltas ou expostas e cheque se a unidade está devidamente aterrada”, complementa ele.

Por fim, ao escolher um compressor de reposição, caso o modelo exato não estiver disponível, é aceitável que exista uma diferença de capacidade de até 10%. “Além disso, é importante respeitar a carga de refrigerante recomendada na etiqueta do sistema de refrigeração”, conclui Martin.