Controles, sensores e automação deixam de ser diferenciais e passam a ser requisitos básicos, impulsionados por data centers, edifícios inteligentes e pela digitalização da indústria de HVAC-R

O mercado global de controles, sensores e sistemas de automação aplicados aos sistemas de HVAC-R caminha para ultrapassar a marca de US$ 30 bilhões até 2027. De acordo com estudos de mercado da Kings Research e de consultorias especializadas em automação predial, o segmento global de controles, sensores e automação no HVAC-R (parte de um mercado mais amplo que já supera US$ 90 bilhões em sistemas de automação predial), tem projeções de forte crescimento, impulsionado por sensores inteligentes, IoT e automação integrada.

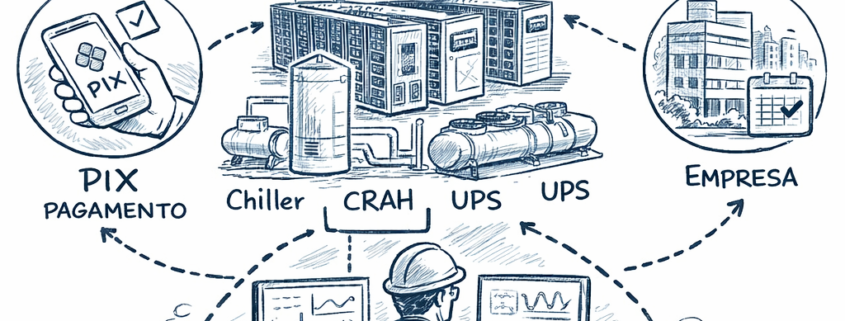

Esse crescimento não acontece por acaso. Ele está diretamente ligado à expansão de data centers, agritech, edifícios inteligentes e plantas industriais altamente automatizadas, segmentos que avançam de forma acelerada no Brasil e no mundo.

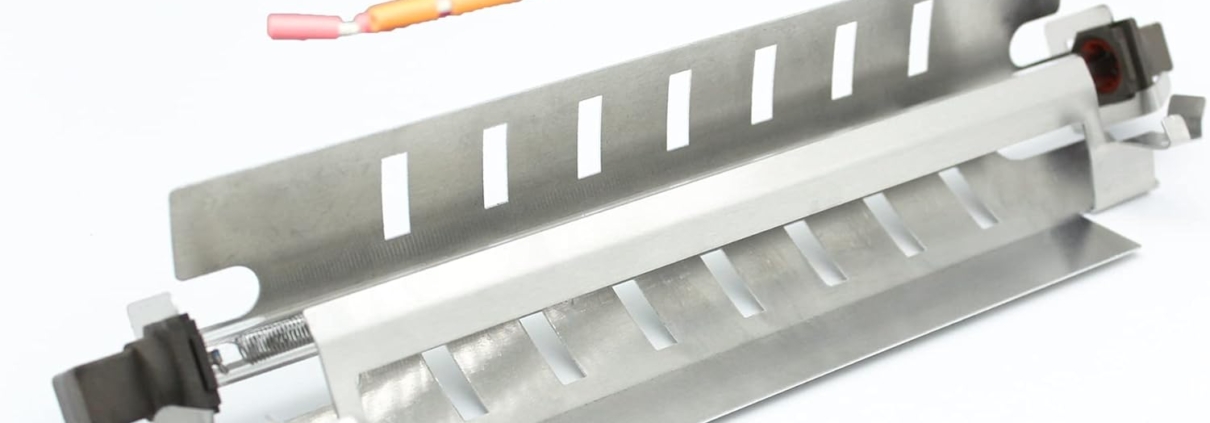

Na prática, o sistema de climatização e refrigeração deixou de ser um conjunto isolado de equipamentos eletromecânicos e passou a integrar um ecossistema digital. Sensores de temperatura, umidade, pressão, CO2, vazão e presença alimentam controladores programáveis, plataformas em nuvem e sistemas de gestão predial (BMS), permitindo ajustes em tempo real, redução de consumo energético e maior confiabilidade operacional.

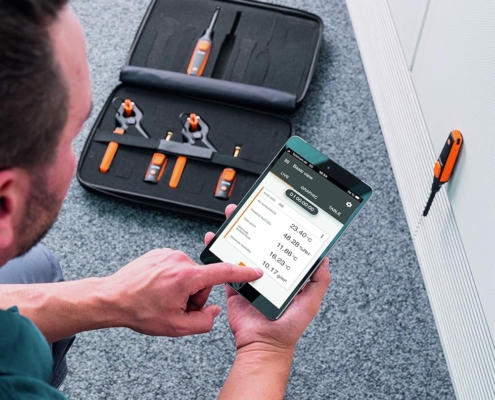

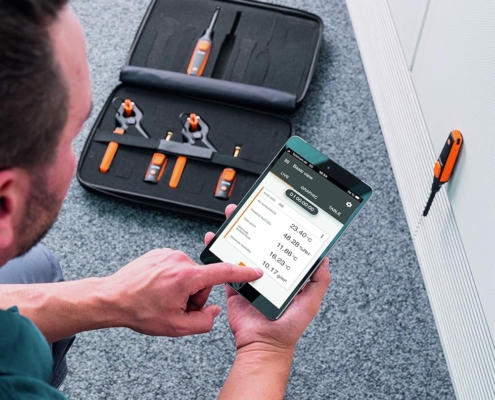

Neste contexto surge um novo perfil do técnico de HVAC-R. Se antes o domínio da mecânica, da eletricidade e da refrigeração era suficiente, hoje isso já não basta. O técnico moderno precisa compreender, ao menos em nível básico, conceitos de TI, redes, protocolos de comunicação (como Modbus, BACnet) e Internet das Coisas (IoT). E não se trata de transformar o profissional em um programador, mas de capacitá-lo para interpretar dados, configurar controladores, integrar sistemas e diagnosticar falhas que nem sempre são físicas, mas lógicas ou de comunicação. Por exemplo, um sensor mal endereçado ou uma falha de rede pode derrubar todo o desempenho de um sistema. Essa mudança eleva o patamar da profissão. O técnico deixa de ser apenas um executor de manutenção corretiva e passa a atuar como especialista em desempenho, eficiência energética e confiabilidade.

Um dos pontos mais sensíveis dessa transformação é a formação profissional. A pergunta que o mercado começa a fazer é direta: as escolas técnicas, cursos profissionalizantes e entidades do setor estão acompanhando essa evolução? Ainda há uma lacuna evidente. Segundo a ASHRAE (Sociedade Americana de Engenheiros de Aquecimento, Refrigeração e Ar Condicionado), o setor enfrenta uma lacuna de habilidades porque as formações técnicas muitas vezes não acompanham a evolução tecnológica e a demanda por novos conhecimentos, especialmente em automação, IoT e eficiência energética. Essa desconexão entre educação e as exigências do mercado é um dos fatores que contribui para o déficit de profissionais qualificados no HVAC-R. Muitos cursos continuam focados quase exclusivamente em instalação e manutenção tradicional, enquanto o mercado exige profissionais capazes de lidar com automação, sensores inteligentes e sistemas conectados. Isso cria um descompasso entre oferta e demanda de mão de obra qualificada.

Ronald Borduni, presidente do DN Automação e Elétrica da ABRAVA

“Com a crescente demanda por sistemas de HVAC-R mais eficientes, redução da pegada de carbono e melhora da qualidade do ar interior, cresce também a adoção de recursos digitais, eletrônica embarcada, controle via nuvem e IoT, e tem transformado o perfil do técnico de HVAC-R, sendo que a atuação profissional agora depende não apenas de conhecimento mecânico, mas também de competências ligadas a eletrônica, instrumentação, redes e análise de dados. Assim, o técnico contemporâneo precisa incorporar em suas habilidades a capacidade de interpretar sinais elétricos e lógicos, compreender automações que ajustam sistemas automaticamente e operar ferramentas digitais e softwares de diagnóstico remoto”, explica Ronald Borduni, presidente do DN Automação e Elétrica da ABRAVA.

“Com a digitalização do HVAC, conhecimentos básicos de TI tornaram-se indispensáveis, como noções de redes, segurança da informação, IoT, sensores e interpretação de dados em softwares de monitoramento. Embora parte das escolas técnicas já incorpore esses temas, o ritmo de atualização ainda exige formação contínua para acompanhar a rápida evolução tecnológica do setor”, acrescenta.

Por outro lado, essa lacuna também representa uma grande oportunidade. Profissionais que buscam capacitação complementar em automação, controles e conectividade tendem a se posicionar melhor, fugir da concorrência por preço e acessar contratos de maior valor agregado.

Antonio Gobbi, CEO da Full Gauge Controls

“Novas tecnologias chegam de forma constante ao mercado, e os profissionais precisam se adaptar conforme surgem novas demandas. Nesse contexto, a cultura de capacitação técnica por parte das empresas torna-se cada vez mais relevante. Esse sempre foi um princípio presente na Full Gauge Controls desde seus primeiros anos e é um dos atributos que nos tornam reconhecidos mundialmente. A Inteligência Artificial, em especial, vem ganhando espaço e desempenha um papel crescente na melhoria das operações em campo. Um exemplo disso é o desenvolvimento, em parceria com a Climtek, empresa canadense, da primeira plataforma de suporte técnico baseada em IA da indústria de HVAC-R, treinada com toda a biblioteca técnica que dispomos. Além disso, algumas empresas do setor já utilizam algoritmos de IA para analisar dados via API, identificando padrões de consumo, prevendo comportamentos anormais e ajustando estratégias de controle. Esse tipo de aplicação gera ganhos reais de eficiência energética, reduz paradas e aumenta a precisão no monitoramento de câmaras frias e sistemas de refrigeração, impactando diretamente a atuação e a qualificação exigida do profissional da área”, informa Antonio Gobbi, CEO da Full Gauge Controls.

Segundo ele, e fundamental que empresas, escolas técnicas e associações acompanhem de forma contínua as novas tendências do mercado e invistam na capacitação dos profissionais. “Hoje, a tecnologia torna esse processo muito mais rápido e acessível quando comparado a alguns anos atrás. Plataformas digitais, como conteúdos técnicos no YouTube, cursos em EAD e a ampliação da oferta de ensino técnico especializado, contribuem significativamente para a formação de novos profissionais e para a atualização constante de quem já atua no setor”.

Formação técnica em transição

Instituições como o SENAI, referência na formação técnica e profissional no Brasil, desempenham papel central na capacitação de técnicos em refrigeração e climatização, com cursos sólidos voltados à instalação, manutenção, eletricidade aplicada e fundamentos de sistemas frigoríficos. No entanto, à medida que o HVAC evolui para um modelo cada vez mais digital e conectado, o próprio setor passa a debater os limites desses currículos tradicionais. A incorporação de conteúdos ligados à automação, sensores inteligentes, protocolos de comunicação, integração com sistemas de gestão predial e conceitos básicos de IoT ainda ocorre de forma gradual e desigual. Esse descompasso cria uma lacuna entre a formação oferecida e as exigências reais de aplicações modernas, como data centers, edifícios inteligentes e indústrias automatizadas, exigindo que muitos profissionais busquem capacitação complementar no mercado para acompanhar a transformação tecnológica do HVAC-R.

A incorporação de conteúdos ligados à automação e conceitos básicos de IoT ainda ocorre de forma gradual e desigual na formação técnica

Também escolas técnicas especializadas oferecem formação tradicional em refrigeração e climatização, mas o setor reconhece a necessidade de ampliar o foco para sistemas inteligentes e conectados. Segundo estudo da ASHRAE, nesse novo cenário, a formação digital deixa de ser um diferencial e passa a ser um verdadeiro passaporte para oportunidades de maior valor agregado no setor de HVAC-R. Profissionais que dominam automação, sensores inteligentes, análise básica de dados e integração de sistemas conseguem acessar nichos menos sensíveis a preço e mais orientados à confiabilidade, como data centers, edifícios inteligentes, indústria de processos e agronegócio de alta performance. Além de ampliar o escopo de atuação, essa capacitação permite oferecer serviços contínuos, como monitoramento remoto, manutenção preditiva e contratos de desempenho, criando novas fontes de receita e relacionamentos de longo prazo com o cliente.

“A maioria das escolas técnicas busca constantemente apresentar novas tecnologias aos alunos. No entanto, esse processo ocorre sem abrir mão do ensino da refrigeração básica, que ainda representa a maior parte das instalações em operação. Essa base continua sendo essencial para que o profissional compreenda corretamente o funcionamento dos sistemas antes de avançar para aplicações mais tecnológicas. De fato, o avanço do HVAC-R inteligente não é tendência passageira, mas um caminho sem retorno. Controles, sensores e automação deixam de ser opcionais e passam a ser parte essencial do sistema. Para o setor, isso significa mais eficiência, sustentabilidade e confiabilidade. Para o profissional, significa evolução técnica, valorização e novos horizontes de atuação. Quem entender essa mudança e se preparar desde já estará um passo à frente em um mercado cada vez mais tecnológico e estratégico”, comenta o CEO da Full Gauge.

Ele acrescenta que é fundamental ter conhecimento em topologia básica de redes, bem como das normas técnicas que regulamentam as boas práticas de instalação e comunicação de dados. Esses conceitos garantem maior confiabilidade, estabilidade e desempenho dos sistemas de automação HVAC-R.

“Por isso, sempre reforçamos a importância de que a infraestrutura de comunicação RS-485 seja projetada e instalada por técnicos capacitados, seguindo rigorosamente as normas e recomendações técnicas. Uma rede bem dimensionada e corretamente instalada é decisiva para o bom funcionamento do sistema e para a qualidade das informações coletadas. Os principais players do mercado contam com redes consolidadas de instaladores capacitados, aptos a atender empresas interessadas em soluções de HVAC inteligente. Portanto, não se trata exatamente de uma falta de profissionais, mas da necessidade de saber onde encontrar essa mão de obra especializada e com experiência nas tecnologias mais recentes”, diz Gobbi.

Borduni acrescenta ainda que o setor segue em expansão, impulsionado pela demanda por sistemas inteligentes, mas a falta de profissionais capacitados pode frear esse crescimento, como ocorreu com os chillers de compressores de mancal magnético, que demoraram a se consolidar no Brasil por percepção de escassez técnica. “Para evitar esse tipo de gargalo, o setor precisa acelerar a formação por meio da atualização e ampliação de cursos técnicos, treinamentos de curta duração, parcerias entre fabricantes, associações e escolas, além do incentivo à capacitação em automação e IoT, garantindo mão de obra preparada para operar tecnologias cada vez mais eficientes e complexas”, conclui.

Resumen (español)

El avance de la automatización y la digitalización está transformando el sector HVAC-R, impulsado por data centers, edificios inteligentes y la industria conectada. Sensores, controladores y plataformas en la nube permiten monitoreo en tiempo real, eficiencia energética y mayor confiabilidad operativa, cambiando el perfil del técnico, que ahora requiere conocimientos básicos de redes, protocolos de comunicación e interpretación de datos. Estudios de entidades del sector señalan una brecha de capacitación, ya que la formación tradicional no acompaña la velocidad tecnológica. La actualización profesional y la educación continua pasan a ser factores clave para acceder a servicios de mayor valor agregado, como mantenimiento predictivo y contratos de desempeño.

Summary (English)

Automation and digitalization are reshaping the HVAC-R sector, driven by data centers, smart buildings and connected industry. Sensors, controllers and cloud platforms enable real-time monitoring, energy efficiency and operational reliability, redefining the technician’s role to include basic knowledge of networks, communication protocols and data interpretation. Industry organizations point to a skills gap, as traditional training struggles to keep pace with technological change. Continuous education and upskilling are becoming essential for professionals to access higher-value services such as predictive maintenance and performance-based contracts.