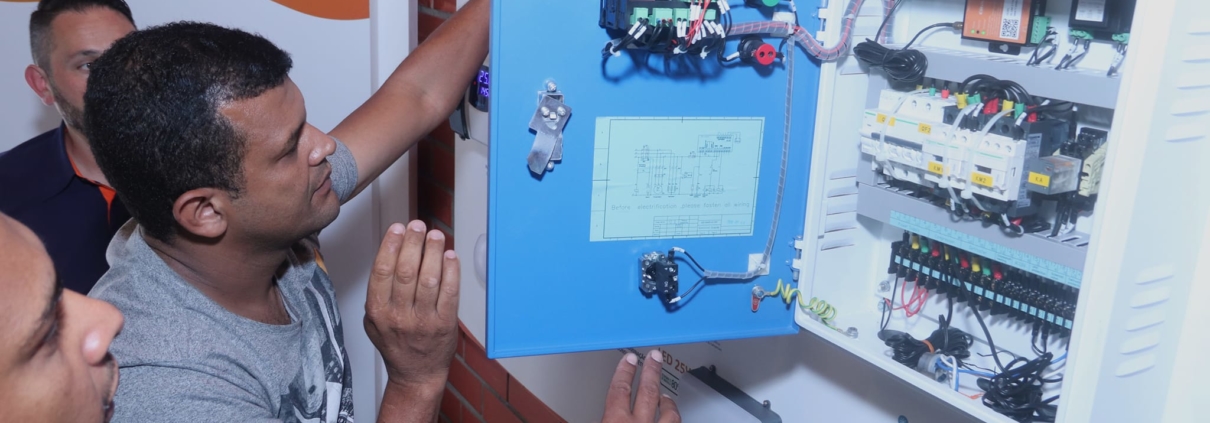

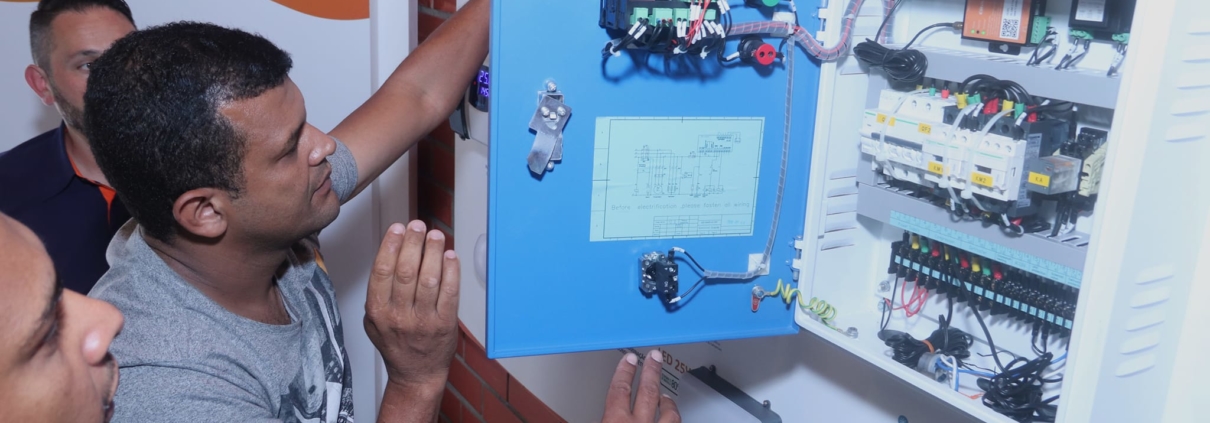

1° Encontro de Instaladores Elitech

Trabalho remoto alavanca vendas de aparelhos de ar condicionado residenciais.

No início da pandemia do novo coronavírus (Sars-CoV-2), as vendas das indústrias de sistemas de ar condicionado desabaram. Aos poucos, porém, a cultura do home office, impulsionada pelas medidas de distanciamento social adotadas para conter a disseminação da covid-19 na fase mais crítica da crise sanitária – acabou fortalecendo a demanda aqui e mundo afora. Afinal de contas, para se trabalhar em casa, não basta apenas ter um computador conectado à internet. É preciso muito mais do que isso, e um dos itens indispensáveis é conforto, conforme salientam fabricantes ouvidos pela Revista do Frio.

Como há muito é sabido, conforto térmico – definido pela Ashrae como “uma condição mental que expressa satisfação com as condições térmicas do ambiente que é avaliado de forma subjetiva pelo indivíduo” – é sinônimo de saúde e produtividade. Em ambientes mais frios, o corpo humano mostra-se mais cansado e mais lento, enquanto os locais mais quentes interferem diretamente na capacidade de concentração.

Enfim, a necessidade de criar um ambiente de trabalho doméstico mais agradável e produtivo “levou as pessoas a investir em ar-condicionado para suas casas”, segundo o diretor de produto da Johnson Controls-Hitachi para a América do Sul, Gerson Robaina.

“Por isso, um dos nossos principais objetivos para os próximos anos é incrementar nossa atuação junto a esse nicho de mercado”, afirma. O mercado de splits hi-wall também se beneficiou das altas temperaturas em algumas regiões do planeta, de acordo a último relatório semestral sobre o segmento feito pela consultoria britânica BSRIA.

O documento aponta que, apesar da melhora do quadro sanitário – em razão da eficácia das medidas preventivas e do avanço da vacinação contra a covid-19 –, muitas pessoas continuam trabalhando, de forma total ou parcial, em casa.

Gargalos momentâneos

Nos últimos tempos, a escassez global de chips e semicondutores e o aumento geral do tempo de espera para recebimento de componentes para fabricação de sistemas de refrigeração e climatização criaram gargalos na cadeia de suprimentos, como a alta do cobre e a disparada generalizada dos preços dos fluidos refrigerantes. “Estamos vivenciando um momento em que o frete internacional teve um aumento significativo, da ordem de 700%”, lembra Robaina.

“A crise das commodities é um fato comum a toda indústria, não somente do setor de ar condicionado, e estamos nos esforçando para que essa situação não afete – ou que seja o mínimo possível – os nossos clientes finais. Esperamos que a situação se normalize, porém, sabemos que não podemos ficar somente esperançosos de braços cruzados”, diz o presidente da Daikin no Brasil, Roberto Yi, ressaltando que o fabricante japonês sempre está “buscando melhorias contínuas (Kaizen) no processo fabril para que o repasse de custo seja o mínimo possível. E, o mais importante, mantendo os melhores níveis de qualidade do produto”.

“No cenário globalizado como o que atuamos, existe uma concentração e também uma dependência muito grande de insumos provenientes da China, que hoje é o principal parceiro comercial do Brasil. Portanto, é natural que o País sofra os impactos dos aumentos das commodities, impulsionados pela alta demanda global, variação cambial brasileira e também aumento do custo logísticos internacionais”, avalia o gerente comercial da chinesa Gree, Nicolaus Cheng.

“A soma desses três itens acaba gerando impactos na produção. Porém, nós estamos sempre avaliando nossos planos de produção e adotando as melhores alternativas possíveis para que a fabricação dos equipamentos seja feita com alta qualidade e chegue com excelência até o consumidor”, acrescenta.

De acordo com o gerente de produto da área de refrigeração e ar condicionado da LG, André Pontes, a indústria coreana “trabalha com planejamento a longo prazo, o que nos permitiu manter o plano de produção sem que fôssemos impactados pelo aumento dos preços dos insumos”.

“Consequentemente, não sofremos grandes impactos, o que não teve grande impacto no preço do produto que chega ao consumidor final”, revela.

Lançamentos

Nos últimos anos, os splits residenciais e comerciais leves vêm passando por uma verdadeira mutação em tamanhos, cores e formas. Somado a novos designs, a redução dos preços e a facilidade de instalação formam o tripé de benefícios que tem cativado, definitivamente, os consumidores brasileiros.

Tudo isso contribuiu para que um artigo antes considerado de luxo passasse a ganhar espaço em escritórios, residências e comércios, ambientes nos quais eles são cada vez mais necessários.

Por proporcionar mais conforto, se adaptar facilmente a diversos espaços e possuir um perfil versátil, é consenso que o produto agrega valor aos mais diversos tipos de empreendimentos imobiliários.

De maneira geral, os consumidores têm buscado aparelhos mais eficientes e com mais recursos tecnológicos, como controle remoto wi-fi, dizem os fabricantes. Assim, mesmo diante da pior crise sanitária da história recente, a indústria não parou de inovar.

Confira, a seguir, as últimas novidades do segmento:

Daikin

Recentemente, a indústria japonesa lançou no Brasil o EcoSwing Smart R-32, uma linha de splits hi-wall de alta tecnologia e que hoje é a única linha completa que utiliza o fluido refrigerante de baixo impacto climático R-32.

“Fomos os primeiros mundialmente a lançar e somos os primeiros a fabricar no Brasil com essa tecnologia. Para os próximos anos, completaremos a linha residencial e comercial leve com R-32”, informa o presidente da Daikin no Brasil, Roberto Yi.

A linha EcoSwing Smart R-32 conta com conectividade via aplicativo Daikin Smart AC e pelos assistentes de voz mais famosos do mercado, o Google e Alexa. “São equipamentos de alta eficiência energética, com índices que chegam até 7,2 de IDRS, valor 30% acima da classe A que será obrigatória somente a partir do início de 2023”, salienta.

“Não esquecemos também de funções que o consumidor final sempre pediu, como reduzir luminosidade do led da evaporadora, backlight no controle remoto, entre outras. A qualidade do ar, tão importante nos dias de hoje, também não foi esquecida com os novos filtros antibacterianos com íons de prata. E para finalizar, mas não menos importante, hoje temos a menor máquina do mercado de 18 mil BTU/h, uma condensadora supercompacta que tem o mesmo tamanho da condensadora de 9 mil BTU/h”, revela.

“Além disso tudo, nosso EcoSwing utiliza uma carga menor de fluido refrigerante, devido à capacidade de transporte de calor do R-32, que é maior que do R-410A. E o instalador, pilar do nosso negócio, não precisa se preocupar em adquirir um novo ferramental, pois o R-32 tem compatibilidade com o ferramental do R-410A”, completa o executivo.

Elgin

A linha Inverter Eco Star, da brasileira Elgin, também foi concebida para operar com o gás refrigerante R-32, cujo potencial de aquecimento global (GWP, na sigla em inglês) é três vezes menor do que o do R-410A, fluido mais utilizado no setor.

A empresa desenvolveu uma linha com aparelhos de 9 mil BTU/h a 30 mil BTU/h nas versões frio e quente/frio. O fabricante informa que o split hi-wall Eco Star também conta com o filtro ionizador Ion Air, tecnologia que elimina 99% de vírus, ácaros, fungos e bactérias.

Gree

Em outubro de 2020, a Gree lançou seu mais recente modelo de piso-teto nacional, o G-Prime, trazendo grandes novidades ao mercado. Em março deste ano, a indústria chinesa trouxe ao Brasil o seu primeiro modelo de ar-condicionado residencial com condensadora de descarga vertical, o G-Top, popularmente conhecido como condensadora barril e com uma proposta de otimização de espaço.

“Esse produto teve uma ótima aceitação no mercado, e vem sendo sucesso na categoria. Ainda para o ano de 2021, a Gree prepara grandes novidades, pretendendo trazer ao mercado o seu primeiro pro

seu potente compressor G-Prime Double, com desenvolvimento e fabricação própria pela Gree, com seu duplo rotor. “Ele garante maior estabilidade e um funcionamento mais robusto, comparado aos concorrentes da mesma categoria, além de refrigeração até 10% mais forte. Seu motor desenvolvido especialmente para sua linha de produtos, proporciona um duto conceito, com um design diferenciado e moderno, que vai oferecer ao consumidor, além da qualidade e tecnologia que a Gree já tem, uma opção de um produto extremamente exuberante”, diz o gerente comercial da multinacional no País, Nicolaus Cheng

Segundo o gestor, o G-Prime traz inúmeros diferenciais competitivos no mercado, dentre eles o a vazão até 20% maior que seus concorrentes”, explica.

“Ele também conta com os já tradicionais tubos de cobre e proteção GoldenFin, tecnologias já presentes em outros produtos Gree, que fazem total diferença, principalmente quando falamos da proteção GoldenFin que é indispensável para regiões litorâneas, e claro, o produto já sai de fábrica com uma carga de fluído refrigerante significativa, suficiente para uma instalação de até 7,5 metros”, salienta. “Já o G-Top traz a qualidade e robustez como seus principais diferenciais. Há um receio muito grande no mercado em relação aos produtos que utilizam condensadora com descarga vertical, devido à qualidade e resistência. Porém, essa preocupação não existe com o nosso modelo G-Top, afinal, além de adotar um formato diferente o produto também proporciona qualidade e resistência, grandes características da Gree”, informa.

“Mantendo o mesmo padrão Gree, o G-Top já sai de fábrica com fluido refrigerante suficiente para uma instalação de até 7,5 metros, e claro, não poderia faltar a proteção GoldenFin e as matérias primas de qualidade que são utilizadas em toda produção e montagem do produto. Sendo um dos mais silenciosos da categoria, o G-Top tem um nível de ruído de apenas 53 dB, com uma instalação mais flexível, pensando especialmente para facilitar o dia-a-dia do instalador”, acrescenta.

Para seu próximo lançamento, antecipa Cheng, “a Gree manterá o padrão de qualidade já conhecido da marca, porém, trará algo diferente de tudo já apresentado, um produto pensado para oferecer o melhor de um ar-condicionado, junto com a beleza e o conceito desenvolvido pela empresa, uma verdadeira joia em forma de ar-condicionado”.

Johnson Controls-Hitachi

O mais recente lançamento que a Johnson Controls-Hitachi fez para o segmento residencial foi o split hi-wall Inverter Home Star, que foi disponibilizado para o mercado brasileiro no último mês de setembro. Já para o segmento comercial leve, a empresa lançou no começo do ano as versões Quente & Frio para a linha PrimAiry.

“Os diferenciais do Home Star são: garantir a melhor qualidade do ar para o ambiente em que estiver instalado por ter a Proteção 5Health, que consiste em três tipos de filtros e duas funções voltadas para esta finalidade; a sua durabilidade, pois possui serpentinas em cobre e as aletas são dotadas de camada de proteção epóxi e torna a mesma mais resistente à corrosão; também é um produto dotado com a tecnologia Inverter, que evita picos de consumo de energia, gerando economia e garantindo uma temperatura agradável”, diz o diretor de produto da companhia na América do Sul, Gerson Robaina.

LG

Para o segmento comercial, a companhia coreana lançou recentemente o split Cassete 1 Via, o Cassete Redondo, que traz uma proposta mais sofisticada e elegante, e um multi-split de 48 mil BTU/h, que tem uma tecnologia que ajuda na economia de energia.

“Já para o mercado residencial, temos o Dual Inverter Voice, trazendo o diferencial do comando por voz com parceiras de assistentes virtuais como o Google Assistente e Alexa e seu compressor Dual Inverter que traz grande economia de energia, e o Artcool Gallery, que funciona como uma obra de arte, e se adapta a qualquer ambiente devido à possibilidade de troca da imagem de display”, diz o gerente de produto da área de refrigeração e ar condicionado da LG, André Pontes.

“Todos os equipamentos possuem tecnologia inverter, ou seja, resfriam o ar externo de forma mais eficiente, proporcionando uma economia de até 70% em relação aos modelos convencionais e também refrigeração rápida até 40% mais rápida. Nossos equipamentos são premiados mundialmente pelo design moderno e todos tem a opção de wi-fi, garantindo a conectividade e acionamento por voz”, acrescenta o gerente da área de ar condicionado comercial da multinacional no Brasil, Anderson Bruno.

Samsung

Em setembro, a Samsung lançou o modelo de ar-condicionado WindFree Frio, que chega ao mercado para oferecer uma experiência ainda mais completa em eficiência e economia, já que permite a manutenção da temperatura gastando o mínimo de energia, sem vento ou ruídos incômodos, sendo mais uma excelente opção da linha WindFree para os clientes.

A companhia coreana também lançou no fim de setembro um e-commerce exclusivo voltado aos instaladores de ar-condicionado que atuam com os aparelhos da Samsung, disponibilizando descontos exclusivos e condições especiais para esse público.

“Por fim, outra novidade recém-anunciada é a produção da linha Multisplit nacional em Manaus e uma nova capacidade do Cassete 1 Via, de 18 mil BTUs”, destaca o gerente da divisão de ar condicionado da Samsung no Brasil, Daniel Fraianeli,

“O modelo Samsung WindFree é o primeiro ar-condicionado que proporciona ambientes climatizados e confortáveis sem a necessidade do vento graças à tecnologia WindFree, que cria um fluxo de ar muito mais suave, distribuído uniformemente por milhares de microfuros, para que praticamente não se sinta vento, apenas o conforto da temperatura ideal”, diz.

“Além disso, o produto ainda conta com o compressor Digital Inverter, que tem 10 anos de garantia e possibilita uma economia de energia de até 77%, se comparado com um modelo de ar-condicionado convencional, dependendo do modo de uso e das características do ambiente”, informa.

“Outro diferencial do aparelho é o recurso Easy Filter Plus, que mantém o ar fresco e garante a limpeza da parte interna da unidade. Além de coletar pó, ele elimina até 99% de bactérias ao passarem por uma densa malha de filtro antibacteriana”, acrescenta.

Trane

A Trane possui atualmente a linha de mini-splits hi-wall Inverter Glass com painéis de vidro de alta resistência, além do hi-wall Inverter Black, também com painéis de vidro, apostando no diferencial de produtos exclusivos com acabamento refinado e excelente desempenho energético.

Além disso, para a linha comercial leve, a Trane também possui a mais ampla faixa de capacidades, todos com selo Procel, para as linhas cassete Inverter, piso-teto Inverter e duto Inverter. “O cassete e piso-teto ainda dispõem, como opcional, de sensores de presença que aumentam ainda mais a já excepcional eficiência energética dos produtos”, diz o diretor de produto da companhia na América Latina, André Peixoto.

“A Trane está sempre atenta às necessidades dos clientes e, atualmente, com a necessidade de passarmos mais tempo em nossas residências, o consumidor tende a buscar produtos de alta eficiência e com design diferenciado. A Trane, com produtos premium como o Inverter Glass e o Inverter Black, visa atender as principais demandas dos clientes nos dias atuais”, salienta.

“Da mesma forma, para a linha comercial leve com os cassetes, piso-teto e duto Inverter, possuímos a tomada de ar externo em todos os modelos, o que possibilita o melhor gerenciamento da qualidade do ar interno”, informa.

Em 2020, a Unigel anunciou a criação de uma nova marca de produtos sustentáveis para materiais reciclados chamada ECOGEL®️. Agora, a Companhia firmou parceria com a Termotécnica e a Electrolux para utilização do ECOGEL® na fabricação de peças de refrigeradores da marca. “O ECOGEL®️, marca que cobre poliestirenos (um tipo de plástico) com material reciclado pós-consumo em sua composição, apresenta grande potencial para garantir a circularidade do plástico na cadeia produtiva e incentiva empresas e consumidores a praticar o descarte adequado de materiais”, explica o diretor comercial da Unigel, Marcelo Natal.

A Unigel é fornecedora de monômero de estireno para a Termotécnica, matéria-prima para a produção de embalagens em EPS e utilizadas pela Electrolux para garantir a integridade de seus eletrodomésticos durante o transporte. Em adição, a Unigel fornece o poliestireno para a Electrolux, empregado na fabricação de peças do interior de refrigeradores, como prateleiras e gavetas. A Termotécnica é detentora de um programa robusto de coleta e reciclagem de EPS e poliestireno pós-consumo, gerando um novo material, o REPOR, que tem como propósito reintroduzir no ciclo produtivo recursos em transformação.

Agora, as três empresas estão juntas para fazer a circularidade de materiais acontecer na prática, mostrando que é possível viabilizar a reciclagem de plásticos de maneira sustentável. “Na produção do ECOGEL®, o REPOR é uma importante matéria-prima. Na prática, as embalagens em EPS de eletrodomésticos retornam para a cadeia produtiva após cumprirem com a sua função, sendo transformadas em novos componentes duráveis que serão incorporados aos refrigeradores Electrolux”, comenta Natal.

Segundo a Unigel, desde outubro de 2020, quando o ECOGEL® foi lançado, o material pós-consumo já reaproveitado equivale a embalagens de 3 mil refrigeradores da Electrolux ou 1,8 milhão de copos descartáveis. A Electrolux está realizando testes desde o ano passado para garantir a segurança e eficácia do produto. No momento, o produto ainda está em fase de implementação. A previsão é que os primeiros refrigeradores com componentes produzidos com ECOGEL® cheguem ao consumidor já no início de 2022.

O Diretor de Sustentabilidade da Electrolux América Latina, João Zeni, destaca a importância da parceria com a Unigel e ressalta que uma das principais frentes de atuação em sustentabilidade da Electrolux é tornar os produtos entregues aos consumidores cada vez mais eficientes e conceitos ao conceito de economia circular. “Os desafios e metas gerados pela Electrolux são de longo prazo e envolvem toda a sua cadeia de valor. Para isso acontecer, buscamos estabelecer parcerias que possam se tangibilizar como premissas e compromissos da empresa, tais como com a Unigel. Entendemos que os grandes desafios ambientais e sociais demandam colaboração intrassetorial e de diferentes atores da sociedade, por isso estamos oferecendo a este tipo de parcerias, para que assim possamos encontrar os melhores caminhos em colaboração ”, explica Zeni.

João Zeni afirma que a Electrolux está comprometida a incentivar e fomentar ainda mais caminhos e possibilidades para atuar na vanguarda da economia circular e gestão de carbono no setor – com algumas metas globais, tal como atingir o uso de 50% de plástico reciclado em seus produtos globalmente até 2030.

“Nossa abordagem ambiental traz a circularidade na prática, incluindo uma visão integrada desde uma concepção de produtos, eficiência operacional, passando por logística reversa e reciclagem e indo até novas cadeias produtivas, fechando o ciclo da economia circular. Pensando na cadeia logística como um todo, dar uma nova vida como embalagens pós-consumo, transformando-as em produtos nobres, atende à demanda da sociedade por uma atuação responsável das empresas em termos de sustentabilidade ”, declara Albano Schmidt, presidente da Termotécnica.

De acordo com o diretor comercial da Unigel, Marcelo Natal, a linha ECOGEL® está tendo boa aceitação no mercado. “Estamos otimistas com os primeiros resultados obtidos pelos clientes que estão testando nossas soluções. Esperamos poder reaproveitar aproximadamente 200 toneladas de material pós-consumo até o final de 2022, que darão origem a novos produtos indispensáveis no dia a dia das pessoas ”, afirma Natal.

Indústrias TOSI investe em conhecimento e atualização profissional oferecendo ao mercado de HVAC-R o curso EAD (Ensino a Distância), com o objetivo de levar informação para todo o território nacional e oportunidades para a melhoria de mão de obra especializada e qualificação.

De acordo com Patrice Tosi, diretora comercial da Indústrias TOSI, o curso EAD tem o objetivo de apresentar os principais componentes de um sistema de ar condicionado com expansão indireta e os cuidados básicos que se deve ter ao se instalar o mesmo.

“Sentimos a necessidade de compartilhar com todos os técnicos e instaladores nossa expertise com o intuito de contribuir para a qualificação profissional e mão de obra especializada e, consequentemente, melhoria do mercado de HVAC-R. Incentivar os profissionais ao estudo é um caminho para que cresçam profissionalmente e ganhem vantagem competitiva no mercado através da qualificação”, informa Patrice.

O curso EAD se destina a todos que querem começar a trabalhar com sistema de ar condicionado com expansão indireta e aos que já trabalham, mas desejam rever, reforçar e consolidar seu conhecimento.

Após o curso, o profissional deve ser capaz de identificar os componentes do sistema e qual a sua função, além de conseguir detectar alguns problemas e sua fonte de origem.

Ministrado pelo engenheiro Marcos Santamaria, todo conteúdo será disponibilizado em vídeo, com acesso gratuito a todos os interessados, através do site da TOSI (https://ead.industriastosi.com.br/) e os participantes receberão certificado de conclusão.

A ferramenta utilizada para ministração das aulas permite ao participante enviar dúvidas, perguntas e confirmar sua presença durante todo curso.

Conteúdo Programático

Conteúdo Programático

Dividido em módulos, o Curso EAD – Sistemas de Água Gelada e Melhores Práticas abordará os seguintes temas e tópicos: O que é um sistema de expansão indireta; Como se divide o sistema e variações de layout; Principais Componentes; Chiller (Tipos de compressores, Condensação, Detalhe típico de montagem; Cuidados na instalação); Bomba (Curva da bomba, Montagem em paralelo/série, Detalhe típico); Torre (Como opera, Detalhe típico); Air Handling (Fan-coil: Componentes, Serpentina, Ventilador, Filtros), Configuração e Cuidados de instalação; Fan-coil (Fancolete: Componentes, Serpentina, Ventilador, Filtros), Configuração e Cuidados de instalação; Outros Componentes: Tubulação, Medição de Pressão, Medição de Temperatura, Controle, Balanceamento, Bloqueio e Operaç ão, Filtros.

Para Santamaria, esta modalidade de ensino é uma oportunidade que pode ser explorada para aprimorar e agilizar os processos de aprendizado e desenvolvimento com treinamento à distância, proporcionando inúmeros benefícios.

“O curso através do ensino à distância é uma forma de aperfeiçoar as competências e as habilidades dos profissionais para o aprendizado virtual de novas técnicas relacionadas às suas funções de trabalho no mercado de HVAC-R, sem a necessidade de deslocamento, espaço físico ou materiais impressos, já que todo o processo é digital. Para os participantes, a flexibilidade no aprendizado e a autonomia que são oferecidas a eles faz com que sejam protagonistas do próprio processo educacional e de autodesenvolvimento, contribuindo para seu aprendizado e atualização profissional”, enfatiza o engenheiro da TOSI.

Todos os cursos são gratuitos e com acesso vitalício, e você pode acessar sempre que precisar e no horário que você escolher.

Para ter acesso basta criar uma conta para o curso desejado e esperar a liberação da equipe técnica.

As inscrições podem ser feitas pelo site https://ead.industriastosi.com.br/

Em plena retomada econômica pós-pandemia e a quatro meses da abertura da MCE – Mostra Convegno Expocomfort 2022, a Italian Trade Agency (ITA) apresentou ao mercado a feira de negócios e congresso voltados aos segmentos que compõem o HVAC-R (ar-condicionado, ventilação, aquecimento e refrigeração) e os de energia renovável e eficiência energética.

Este importante evento global conta atualmente com mais de 1.100 empresas inscritas, ocupando mais de 90% da área dedicada aos estandes. A expectativa é que esses números cresçam nas próximas semanas. Os números demonstram o reaquecimento do setor, que na Itália deve crescer 12% neste ano e em torno de 5,4% em 2022, refletindo a mesma situação no mundo.

Estes e outros números, além de estratégias e perspectivas para este evento global, agendado para Milão (Itália), entre 8 e 11 de março, foram apresentados durante webinar transmitido simultaneamente, neste dia 11 de novembro, para empresários, imprensa e associações deste mercado do Brasil, Argentina, Chile, Colômbia e Peru.

Moderado pela diretora para o Chile, Peru e Bolívia da ITA, Alessandra Marcarino, o webinar contou com a participação do presidente da Italian Trade Agency (Itália), Carlo Ferro; do vice-presidente para a Internacionalização da Federação das Associações Italianas da Indústria Mecânica e Afins (ANIMA), Bruno Fierro; e da gerente de marketing e e-business da Reed Exhibition Itália, Gloria Gualdi.

Entre os participantes, representando o Brasil, o presidente da Associação Brasileira de Refrigeração, Ar Condicionado, Ventilação e Aquecimento (ABRAVA), o Eng° Arnaldo Basile; e o presidente do Green Building Council Brasil (GBC), Felipe Faria.

A MCE 2022 tem por objetivo ser um importante e rico ambiente de negócios, favorecendo a construção de networking e relações estratégicas para quem produz, instala e fabrica sistemas para o conforto habitacional de edifícios inteligentes, no âmbito comercial, industrial e residencial.

Está setorizada em cinco áreas: climatização de interior (indoor climate), tratamento de águas (water solutions), tecnologias de instalações (plant technologies), automação/integração de sistemas (that’s smart) e inovação / biomassa / energias renováveis / eficiência energética (biomass innovation).

Após o presidente da ITA, Carlo Ferro, agradecer a todos pela participação e reforçar a importância deste evento para o setor, o VP da ANIMA, Bruno Fierro, ressaltou que o evento marcará a retomada do setor após a parada forçada pela pandemia. “E a América Latina é muito importante para nós, por seu valor estratégico para o mercado e geração de negócios”, salientou.

Gloria Gualdi, por sua vez, detalhou os processos em torno do atual estágio da organização do evento e projetou as iniciativas até a abertura do congresso. Lembrou ainda que a indústria italiana do AVAC-R é forte e competitiva em todo mundo, “uma vez que mais de dois terços da produção local é exportada. Temos indústrias que exportam até 98% da sua produção, evidenciando a nossa qualidade”, afirmou.

A gestora informou também que o evento físico continuará a obedecer a uma série de protocolos de segurança, como a obrigatoriedade de apresentação de comprovantes de vacinação, teste PCR negativo e uso de máscara dentro das dependências do evento.

“Paralelamente, teremos uma plataforma digital que vai permitir a todos que não puderem vir à Itália, acompanhar o evento, ajudando a gerar negócios e ampliar a oferta de conteúdo, com produtos, demonstrações, seminários”, explicou ela.

Mais informações podem ser obtidas no site da feira no www.mcexpocomfort.it/

Participe presencialmente nos dias 22 (23 com vagas encerradas) e 24 de novembro no Senai/SP – Oscar Rodrigues Alves. Faça o seu cadastro para participar presencialmente através do Link https://bit.ly/3lV8E46 ou acompanhe via online pelo Youtube, Facebook e Instagram.

Participe presencialmente nos dias 22, 23 e 24 de novembro no Senai/SP – Oscar Rodrigues Alves. 👍👊🔥⚡️📝✏️

Faça o seu cadastro para participar presencialmente através do Link 🍇👉 https://bit.ly/3lV8E46

Após a série de treinamentos em setembro, o Samsung Climatiza volta à sua programação com mais 16 encontros virtuais nos meses de novembro e início de dezembro. Os conteúdos se aprofundam em assuntos técnicos e comerciais, além de trazer cuidados específicos com instalação e manutenção dos equipamentos para aprimorar a capacitação dos profissionais que lidam diretamente com os produtos nas casas e empresas espalhadas pelo Brasil.

Você pode se cadastrar no Samsung Climatiza pelo link.

Confira as datas e temas de cada atividade:

Treinamento Técnico (DVM)

Dia 4/11 – 19h

Treinamento Comercial (RAC)

Dia 8/11 – 19h

Treinamento Comercial (FJM)

Dia 9/11 – 19h

Treinamento Técnico (FJM)

Dia 10/11 – 19h

Treinamento Técnico (RAC)

Dia 11/11 – 19h

Treinamento de Produto (DVM)

Dia 16/11 – 19h

Treinamento Técnico (DVM)

Dia 17/11 – 19h

Treinamento Técnico (DVM)

Dia 18/11 – 19h

Treinamento de Produto (Samsung)

Dia 22/11 – 19h

Treinamento Comercial (RAC)

Dia 23/11 – 19h

Treinamento Técnico (RAC)

Dia 24/11 – 19h

Treinamento Manutenção (RAC)

Dia 25/11 – 19h

Live Entre Elas

Dia 29/11 – 19h

Treinamento de Produto (DVM)

Dia 30/11 – 19h

Treinamento Técnico (DVM)

Dia 01/12 – 19h

Treinamento Técnico (DVM)

Dia 02/12 – 19h

Com o mundo a caminho da 26ª Conferência das Nações Unidas sobre Mudança Climática (COP26), grandes fabricantes do mercado de aquecimento, ventilação, ar condicionado e refrigeração (HVAC-R) pedem para que os líderes mundiais assumam o compromisso de acelerar a corrida rumo à descarbonização da economia global.

Co-signatários de uma carta aberta aos participantes da conferência da ONU em Glasgow, na Escócia, os CEOs da Danfoss, GEA, Trane e Johnson Controls, entre outras multinacionais de diversos setores, querem que os países reduzam as emissões globais pela metade até 2030 e se comprometam com a neutralidade em carbono até 2050, por meio de políticas públicas robustas e metas de transição.

Os executivos também pedem o fim dos subsídios aos combustíveis fósseis e a redução de carga tributária sobre produtos ecologicamente corretos. Outras sugestões incluem apoio e incentivos aos países pioneiros e ao desenvolvimento de novas tecnologias, ao lado de investimento em políticas de adaptação às mudanças climáticas.

“É hora de os governos criarem um futuro sustentável para todos. As empresas estão prontas para apoiar e impulsionar os investimentos – mas precisamos de ação dos legisladores e de maior ambição se quisermos zerar as emissões [de gases de efeito estufa] até 2050”, afirma Kim Fausing, CEO da Danfoss.

“Quero lembrar a todos que a eficiência energética é a maneira mais rápida e barata de dar início aos nossos esforços coletivos para alcançar as metas do Acordo de Paris”, acrescenta.

Mundo em Alerta

Em artigo publicado neste sábado (30/10), o secretário-geral da ONU, António Guterres, lembra que a “crise climática é um alerta vermelho para a humanidade”, ressaltando que os “líderes mundiais serão colocados à prova em Glasgow”.

“Suas ações – ou a falta delas – mostrarão a seriedade com a qual estão tratando esta emergência planetária”, diz.

“Os sinais de alerta não passam desapercebidos: em todos os lugares as temperaturas estão aumentando; a biodiversidade está alcançando novas baixas; os oceanos estão se acidificando e sufocando com lixo plástico. O aumento das temperaturas transformará vastas áreas do nosso planeta em zonas mortas para a humanidade até o fim do século”, ressalta.

Guterres também salienta que, “com razão, as pessoas esperam dos governos que as lideram. Mas todos temos a responsabilidade de garantir nosso futuro coletivo.”

“Empresas devem reduzir seu impacto climático e alinhar, de maneira completa e crível, suas operações e fluxos financeiros a um futuro de carbono zero. Sem maiores desculpas, sem mais greenwashing [prática de maquiagem sustentável para melhorar a imagem empresarial]”, completa.

A Chemours é signatária do Acordo Ambiental de São Paulo e tem o orgulho de fazer parte do documento que o comitê representante do acordo apresentará na COP26, que inclui o case de redução das emissões de gases de efeito estufa (GEE), especificamente no setor de supermercados, como uma das melhores práticas delineadas para reduzir o impacto climático.

O comitê, composto por representantes de entidades de classe, da CETESB e do governo do Estado de São Paulo, apresentará as metas e resultados obtidos pelo acordo iniciado em 2019, que promove ações voluntárias de mais de 205 empresas aderentes, incluindo a Chemours, com o objetivo de reduzir as emissões de GEE ao longo dos próximos 10 anos.

Além de fabricar e fornecer soluções e produtos inovadores e eficientes que ajudam a atender às regulamentações ambientais globais, a Chemours se comprometeu, como parte de seus compromissos de responsabilidade corporativa (CRC), a reduzir as emissões de GEE de escopo 1 e escopo 2 em 60% até 2030, colocando a Chemours no caminho para o net zero até 2050. A empresa também continua melhorando suas tecnologias de controle de emissões, promovendo investimentos para tornar suas operações mais eficientes em termos energéticos, bem como consumindo mais energia gerada a partir de fontes renováveis.

Em adição a suas ambiciosas metas CRC, a Chemours também está comprometida com o Pacto Global das Nações Unidas e alinhou suas dez metas CRC 2030 com os Objetivos de Desenvolvimento Sustentável (ODS) da ONU. Como parte da meta CRC da Chemours de ofertas sustentáveis, a empresa está trabalhando para atingir 50% ou mais de sua receita a partir de ofertas que fazem uma contribuição específica para os ODS das Nações Unidas até 2030.

Usamos cookies para melhorar sua experiência, analisar tráfego e personalizar anúncios. Ao continuar navegando, você concorda com o uso dessas tecnologias.

OKWe may request cookies to be set on your device. We use cookies to let us know when you visit our websites, how you interact with us, to enrich your user experience, and to customize your relationship with our website.

Click on the different category headings to find out more. You can also change some of your preferences. Note that blocking some types of cookies may impact your experience on our websites and the services we are able to offer.

These cookies are strictly necessary to provide you with services available through our website and to use some of its features.

Because these cookies are strictly necessary to deliver the website, refusing them will have impact how our site functions. You always can block or delete cookies by changing your browser settings and force blocking all cookies on this website. But this will always prompt you to accept/refuse cookies when revisiting our site.

We fully respect if you want to refuse cookies but to avoid asking you again and again kindly allow us to store a cookie for that. You are free to opt out any time or opt in for other cookies to get a better experience. If you refuse cookies we will remove all set cookies in our domain.

We provide you with a list of stored cookies on your computer in our domain so you can check what we stored. Due to security reasons we are not able to show or modify cookies from other domains. You can check these in your browser security settings.

These cookies collect information that is used either in aggregate form to help us understand how our website is being used or how effective our marketing campaigns are, or to help us customize our website and application for you in order to enhance your experience.

If you do not want that we track your visit to our site you can disable tracking in your browser here:

We also use different external services like Google Webfonts, Google Maps, and external Video providers. Since these providers may collect personal data like your IP address we allow you to block them here. Please be aware that this might heavily reduce the functionality and appearance of our site. Changes will take effect once you reload the page.

Google Webfont Settings:

Google Map Settings:

Google reCaptcha Settings:

Vimeo and Youtube video embeds:

The following cookies are also needed - You can choose if you want to allow them: