O futuro da refrigeração: economia de energia e redução de impacto ambiental

Compressores e sistemas de refrigeração gradualmente ficam mais eficientes, menores e silenciosos, tudo graças à pesquisa e inovação.

Do conforto de ter alimentos sempre frescos em casa à preservação de amostras para propósitos científicos, passando pelo transporte e armazenamento de alimentos, e tantas outras situações, a refrigeração tem gerado avanços, conveniência e qualidade de vida para a sociedade.

No centro disso está o compressor. Uma grande parte da evolução na refrigeração vem da tecnologia e ciência envolvidas em desenvolver compressores, que passaram por grandes mudanças ao longo dos anos. Os primeiros sistemas de refrigeração tinham compressores grandes com capacidade de refrigeração equivalente à de um atual modelo sub-mini, por exemplo.

No início, a principal preocupação era com confiabilidade, mas com o tempo outros temas emergiram, acionados por diferentes razões: regulamentações governamentais e sustentabilidade, competitividade e satisfação do consumidor. As principais frentes de mudança seguiram em quatro direções: eficiência energética, mudança de gases refrigerantes, redução de tamanho e melhor percepção acústica.

Eficiência energética

De acordo com o Instituto Internacional da Refrigeração (da sigla em inglês IIR), os produtos de refrigeração (incluindo ar-condicionado) respondem por 17% do consumo de energia elétrica no mundo. Depois de confiabilidade, a maior onda de evolução de compressores tem sido a eficiência energética, o que significa prover a maior capacidade de refrigeração com o menor consumo de energia possível. Ela é medida pelo coeficiente de desempenho, que é o efeito de refrigerar dividido pela energia utilizada para gerar este efeito.

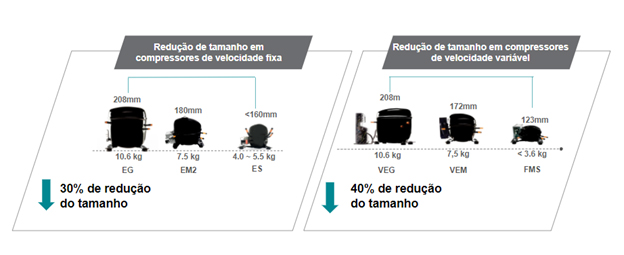

Ao lado da eficiência energética, veio a redução de tamanho. Um compressor menor tem um conjunto de ganhos, como menos uso de matérias-primas, melhor desempenho em acústica, redução da carga de fluído refrigerante, e mais espaço dentro do gabinete.

Mas a eficiência não vem como resultado natural da redução de tamanho. Ao reduzir o tamanho, a eficiência energética poderia, em teoria, reduzir, mas em função de novas tecnologias envolvendo o design do produto, os materiais e processos produtivos, é possível atingir um novo patamar em eficiência energética. Para se ter um exemplo, os compressores de velocidade fixa da Embraco tiveram uma redução de tamanho de 30% nos últimos anos e os de velocidade variável, 40%.

Refrigerantes naturais

Em paralelo ao aumento da eficiência energética e à redução de tamanho, regulamentações de gases refrigerantes têm um papel muito importante nas mudanças em compressores ao longo do tempo, desde os anos 1980. Com o Protocolo de Montreal, em 1987, houve um acordo entre os países participantes de que o mundo precisa proteger a camada de ozônio, que estava sendo prejudicada pelos gases CFCs (clorofluorcarbonos), usados como refrigerantes pela indústria da refrigeração até então. De 1989 em diante, quando o protocolo entrou em vigor, os CFCs passaram por uma agenda de eliminação gradativa, sendo substituídos pelos HFCs (hidrofluorcarbonos). Porém, anos mais tarde, estudos demonstraram que os HFCs contribuem para o aquecimento global. Então, em 2016, na 28ª reunião dos integrantes do Protocolo de Montreal, em Kigali, as partes adotaram a Emenda de Kigali, na qual concordam em reduzir o uso também dos HFCs dentro do Protocolo de Montreal, com uma janela de tempo que vai até 2047.

Desde então a indústria tem procurado por soluções ambientalmente sustentáveis. Os refrigerantes naturais têm baixíssimo impacto no aquecimento global e contribuem para a eficiência energética. O refrigerante natural sozinho, como o R290, gera algo em torno de 10% de melhora na eficiência energética.

Percepção acústica

Mas não apenas o tamanho, a eficiência energética e a sustentabilidade foram parte dessa revolução em compressores: melhoras na percepção acústica também ocorreram. Desde o primeiro compressor vendido pela Embraco, que era o PW, em comparação com as plataformas de compressores lançadas atualmente, o ruído gerado pelo compressor teve reduções que chegam até 10 decibéis (compressores de velocidade variável têm redução de ruído ainda maiores). Para uma melhor noção do que representa tal redução nos níveis de ruído, um aumento ou redução de 10 decibéis é percebido pelo ouvido humano como duas vezes mais alto ou mais baixo.

Preparando-se para o futuro

Duas tendências que seguem fortes para o futuro da refrigeração são os fluídos refrigerantes com menor impacto ambiental, como os naturais, e a tecnologia de velocidade variável.

A adoção dos refrigerantes com menor impacto ambiental não é um processo rápido, mas está evoluindo. A comunidade global tem dado pequenos passos em direção a reduzir o impacto da indústria da refrigeração no meio ambiente, não apenas usando refrigerantes com menos impacto, mas também aumentando a eficiência dos sistemas de refrigeração. Felizmente, refrigerantes naturais como os hidrocarbonetos são mais eficientes por si só, então ao se usar refrigerantes naturais há uma combinação vencedora: ao mesmo tempo, mais eficiência energética e menor impacto ambiental.

Outra tendência é a tecnologia de velocidade variável (também conhecida como inverter ou VCC). Em alguns setores ela já não é mais uma tendência, é a realidade, como em aparelhos de ar-condicionado. Na refrigeração comercial é uma tendência que está ganhando força. Por exemplo, grandes supermercados entenderam que um refrigerador menos eficiente dentro da loja significa mais aparelhos de ar-condicionado para resfriar o local, além do impacto na conta de luz, um dos maiores vilões na estrutura de custos de um supermercado.

Compressores de velocidade variável

Compressores de velocidade variável contam com um aparato de eletrônica embarcada que permite ao compressor controlar sua velocidade de funcionamento, diminuindo-a quando a temperatura desejada é atingida e também aumentando-a quando é necessário baixar a temperatura dentro do gabinete mais rapidamente. A velocidade variável proporciona um melhor controle da temperatura, menor ruído e mais eficiência energética e pode reduzir o consumo de energia em até 40% em comparação com compressores convencionais de velocidade fixa. Isso porque o compressor convencional desliga quando a temperatura necessária é atingida e liga novamente quando há necessidade de baixar a temperatura – o que consome elevada quantidade de energia.

Um estudo de caso com um cliente da Nidec Global Appliance do Brasil exemplifica o nível de economia de energia que pode derivar da combinação de refrigerantes naturais e compressores de velocidade variável. No início do processo, houve a troca de um compressor da marca Embraco de velocidade fixa que usava refrigerante HFC R134a (compressor NT) por outro de velocidade fixa usando refrigerante natural R290 (compressor NEU). A economia de energia foi de 36%. Num segundo momento, houve a troca do compressor de velocidade fixa por um de velocidade variável (FMF), também usando R290. E a economia total de energia em todo o processo chegou a 53%.

VCCs têm ainda outro benefício adicionado à eficiência energética: ótimo comportamento em situações de baixa tensão. Em vários países, é normal que a tensão caia abaixo do padrão nominal. Se você tem um compressor on-off padrão, ele pode nem ligar, mas um de velocidade variável, sim, em função da ampla faixa de tensão da tecnologia inverter.

Eletrônica

Como tudo no mundo hoje, os compressores também entraram na tendência da transformação digital. A eletrônica permite a conexão a dispositivos móveis e tenha seu desempenho monitorado remotamente.

Há também a eletrônica embarcada no compressor de velocidade variável, que controla seu funcionamento.

Sistemas completos

O processo produtivo da indústria de refrigeração também tem novos caminhos. Tem sido cada vez mais comum os fabricantes de refrigeradores comerciais comprarem sistemas completos, como as unidades condensadoras e unidades seladas, para inserir em seus produtos, em vez de comprar apenas o compressor e montar o restante do sistema. A compra do sistema completo otimiza o processo produtivo de toda a cadeia e permite ao fabricante focar no design e tecnologia do gabinete.

É uma opção acessível e modular tanto para aplicações remotas quanto acopladas, como câmaras frias, tanques de leite, refrigeradores, freezers comerciais, etc.

Gestão integrada da energia

Outra das próximas fronteiras é ter gestão integrada da energia, visando a otimização do seu aproveitamento. Por exemplo: na Europa, estão se tornando mais conhecidos os sistemas de circulação de água (waterloop), nos quais em vez de usar-se ar para remover calor do condensador, usa-se um trocador de calor a água, gerando assim água quente, que pode ser usada para outras finalidades no processo. Usada em larga escala, essa gestão integrada de energia pode economizar muitos recursos.

Por: Daniel Fretta, Especialista de Suporte Técnico na Nidec Global Appliance, onde atua com o portfólio Embraco, e Fábio Venâncio, gerente de Vendas na Nidec Global Appliance, onde é responsável pelo portfólio Embraco para a América Latina.

Com a colaboração de: Marek Zgliczynski, Peter Nuksar e Jozef Seliak, do time de Pesquisa e Desenvolvimento da Nidec Global Appliance.

freepik

freepik