Nas últimas três décadas, processos de recuperação de calor passaram por desenvolvimentos tecnológicos que aumentaram a eficiência com menor consumo energético.

Em busca de alternativas que ajudem a baixar os valores das contas de luz, edifícios comerciais, hospitais, estabelecimentos de ensino, complexos industriais e varejistas – especialmente redes supermercadistas e shoppings centers – têm investido em uma série de soluções energeticamente eficientes e de aplicação variada. Uma dessas opções são os sistemas de recuperação de calor, cada vez mais difundidos no mercado nacional e rompendo certa resistência que se observava há alguns anos entre o empresariado.

Mesmo com este cenário positivo, os equipamentos hoje disponíveis continuam sendo aqueles já tradicionais e conhecidos, conforme afirma o engenheiro Thiago Boroski, coordenador de eficiência energética e contas corporativas da alemã TROX Technik. “Não há um sistema inovador que tenha conquistado destaque, mas sim, desenvolvimentos tecnológicos que aumentaram a eficiência dos sistemas existentes”, pondera.

Mirando somente para o sistema de ar condicionado, os dispositivos de recuperação de calor mais tradicionais são os tanques de termoacumulação de água gelada, as rodas entálpicas, os recuperadores de calor de fluxo cruzado e os módulos de ciclo entálpico.

Segundo o executivo, é necessário destacar também as pequenas unidades de recuperação de calor para baixas vazões de ar, aplicadas em sistemas VRF, que se tornaram uma solução amplamente difundida. “Temos ainda os chillers com módulos de recuperação de calor, aplicados em sistemas com água quente. No entanto, seus ganhos em eficiência energética e consumo elétrico são extrínsecos ao sistema de ar condicionado e demandam uma análise sistêmica de todas as instalações e utilidades”, comenta.

Os carros-chefes da companhia alemã são as unidades de tratamento de ar modulares (UTA), modelo TKZ, as quais foram introduzidas no mercado nacional há cerca de 30 anos, com foco na aplicação em instalações de laboratórios, salas limpas e hospitais. Desde então, informa a multinacional, elas vêm sendo aprimoradas para ampliar seu leque de aplicações.

Atualmente, em virtude de sua flexibilidade de composição de módulos e amplitude de capacidades, as UTAs da empresa são aplicadas em diversos projetos, desde hospitais e salas limpas até shopping centers e edifícios comerciais.

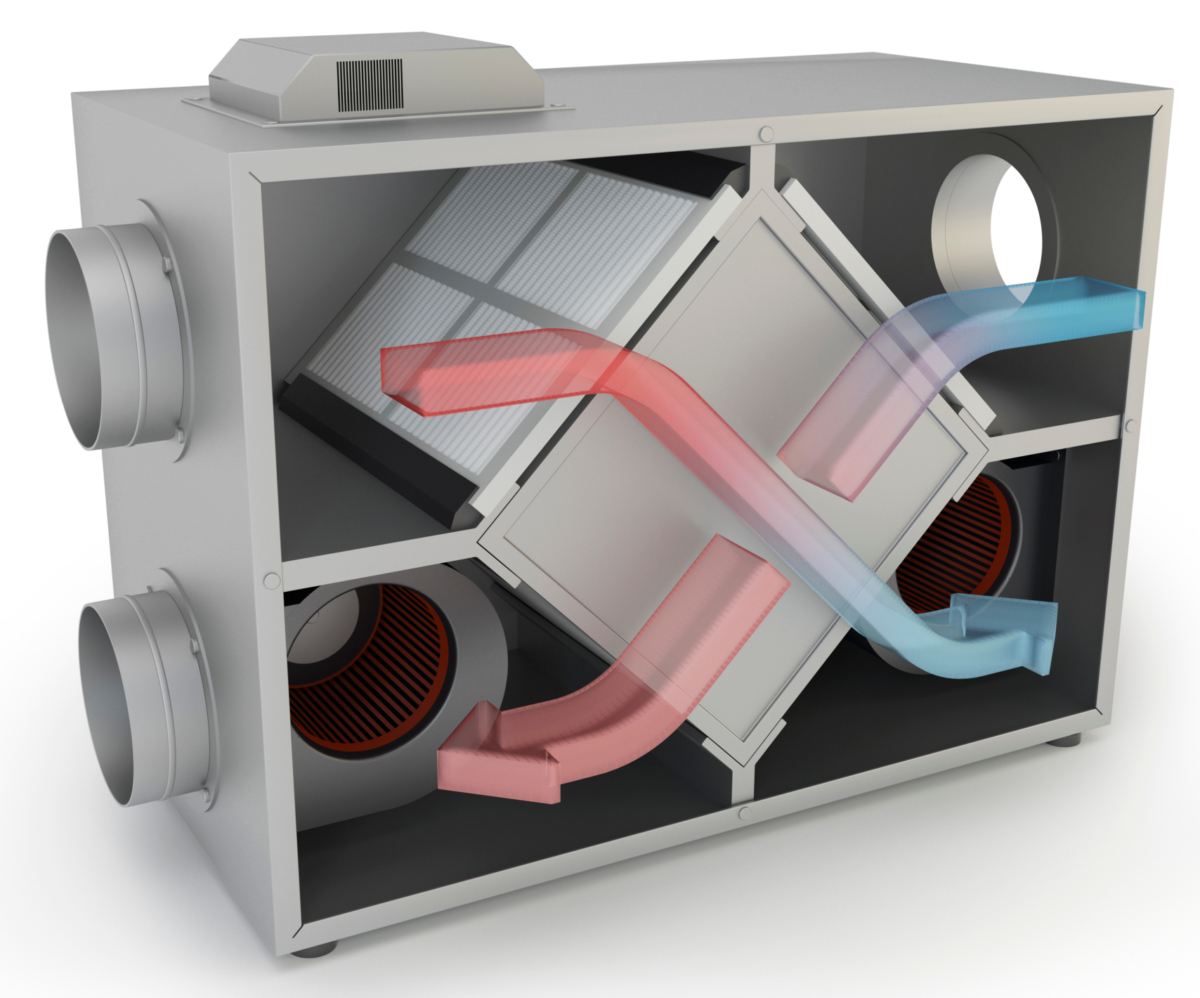

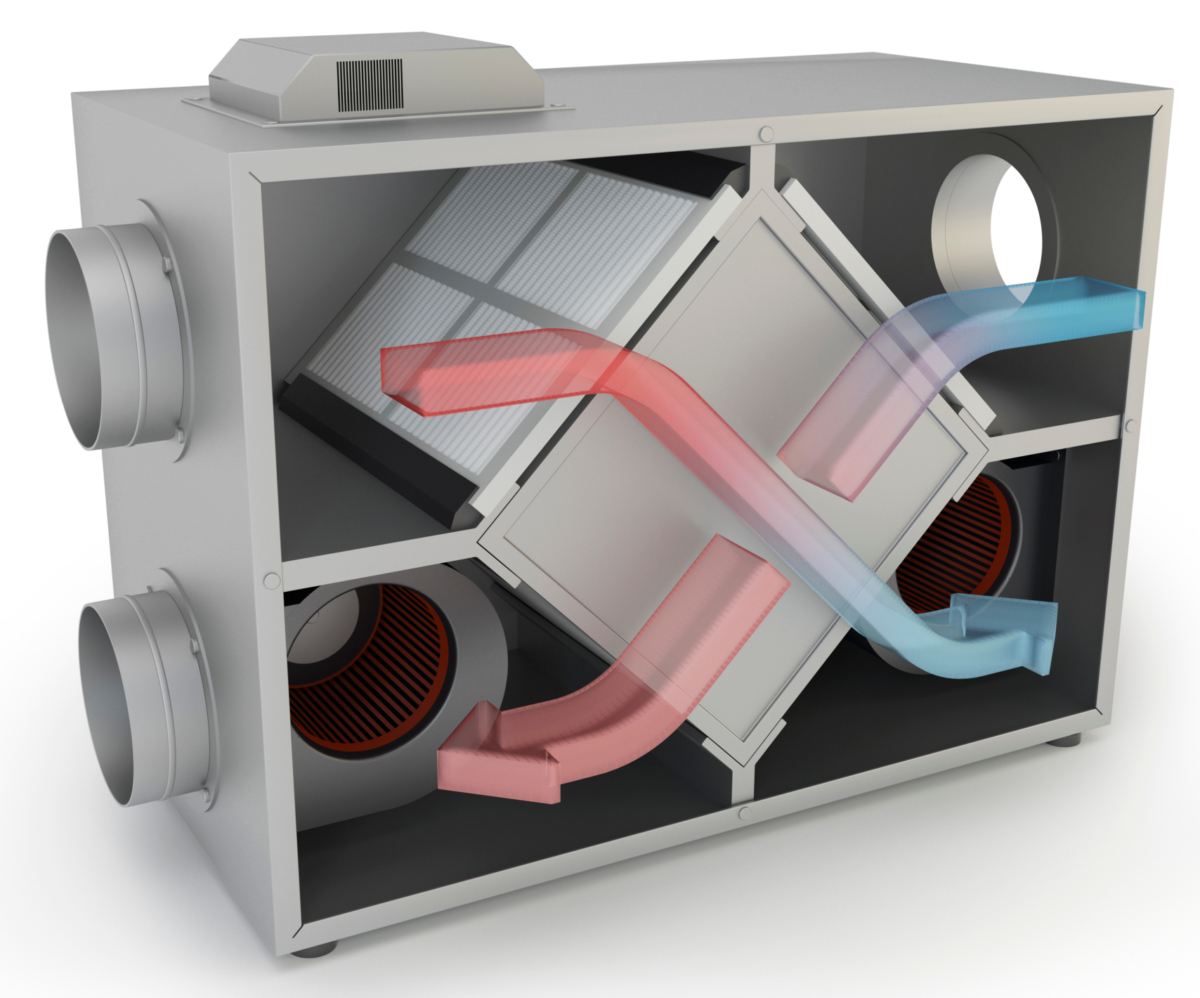

Boroski detalha que os sistemas permitem grau de filtragem desde G4 até H14 e são utilizados em aplicação de serpentinas de resfriamento e aquecimento com emissores UV-C; módulos de resistências elétricas para reaquecimento; baterias de umidificação; módulos de ventilação com ventiladores centrífugos e plenum fan; aplicação de módulos de recuperação de calor por ciclo entálpico; arranjo dos módulos em dois andares para aplicação de roda entálpica ou recuperador de calor de fluxo cruzado.

“Os gabinetes dos módulos são montados com painéis de tamanhos padronizados e aparafusados entre si, proporcionando rigidez extremamente alta ao gabinete. A superfície interna do gabinete é totalmente lisa, facilitando a limpeza do interior do módulo, o que atende às normas internacionais de recomendações sobre higiene e limpeza, tais como DIN 1946 e VDI 6022, além das normas DIN 24194 e DW 143, quanto à exigência de estanqueidade”, explica.

O executivo salienta que todos os painéis são intercambiáveis, e painéis adicionais podem ser acrescidos em caso de reforma, com ampliação de capacidade da máquina e introdução de novos módulos. Os painéis são do tipo sanduíche, construídos em chapa de aço galvanizado, com espessura de 45 mm e isolamento em poliuretano expandido isento de CFC no próprio painel, o que proporciona isolação termoacústica e elevada rigidez mecânica ao conjunto.

“Justamente pela sua concepção modular, as unidades de tratamento de ar, modelo TKZ, passaram a ser aplicadas como solução em sistemas de recuperação de calor, recebendo módulos recuperadores de calor de fluxo cruzado ou módulos com roda entálpica em arranjos de gabinetes de dois andares, ou ainda introduzindo módulos de ciclo entálpico para controle das vazões de retorno e de bypass a montante do módulo de admissão de ar externo”, ressalta Boroski.

De forma indireta, os sistemas de recuperação de calor diminuem expressivamente o consumo de energia elétrica das instalações, por reduzirem a demanda do sistema de ar condicionado, fazendo com que os equipamentos operem em cargas parciais, energeticamente mais eficientes, ou até mesmo entrem em stand by.

“Os ganhos em eficiência energética dependem diretamente do conceito aplicado ao sistema de recuperação de calor e também do seu correto dimensionamento. No entanto, com base nos cálculos estimativos e no histórico de instalações existentes, é possível afirmar que essa faixa é ampla, podendo variar de 15% até 50% em alguns casos específicos”, complementa o engenheiro da TROX.

Um sistema dedicado para tratamento do ar externo (DOAS), com recuperação de calor por roda entálpica ou fluxo cruzado, pode reduzir o consumo elétrico do sistema de ar condicionado em aproximadamente 20%, em função da redução da carga térmica acoplada ao ar externo.

“Essa redução é proporcionalmente maior à medida que for maior a taxa de ar externo, podendo ser um indicativo de aplicações preferenciais em edificações comerciais ou com alta taxa de ocupação. Levando-se em conta que um sistema de ar condicionado chega a ser responsável por 50% do consumo elétrico de um edifício comercial, pode-se falar em uma redução de até 10% no consumo total de energia elétrica”, enfatiza Boroski.

Termoacumulação

Da mesma forma, locais onde são aplicados sistemas de recuperação de calor, como hospitais, clínicas, laboratórios, indústrias alimentícias e de eletrônicos, entre outros, onde há grande circulação de pessoas, também demandam esses processos, inclusive porque existe hoje uma maior preocupação com o grau de filtragem e renovação do ar interno.

A empresária, Patrice Tosi, diretora das Indústrias Tosi, destaca as características de três ramos da economia que se beneficiam direta e indiretamente do processo de refrigeração e de recuperação de calor – empresas farmacêuticas, que fabricam vacinas, ampolas, seringas, cartuchos etc., e necessitam de baixa temperatura; alimentícias, que demandam alto grau de pureza do ar e operam com baixas temperaturas para a manutenção da qualidade dos produtos, desde o início da cadeia de produção até a embalagem e estoque final; e fabricantes de peças injetadas em borracha ou plástico, que precisam de água gelada para manter suas máquinas em pleno funcionamento.

“Além da necessidade de se ter baixas temperaturas em determinados processos, algumas regiões do Brasil demandam ar condicionado em suas produções para evitar perdas em paradas de linhas por excesso de calor gerado pelo clima externo, aliado ao calor dissipado pelas máquinas internas à produção, além de dar maior conforto térmico para os operários”, comenta.

Para Thiago Boroski, coordenador de eficiência energética e contas corporativas da TROX Technik, um sistema de termoacumulação possui características de implementação e operação que devem ser observadas com atenção para que possa entregar os resultados esperados. Em aplicações de alta capacidade térmica e com demandas sazonais, ele pode trazer ganhos no consumo elétrico que chegam até 40%.

“Uma análise superficial de um sistema de termoacumulação dimensionado apenas para operação nos horários de ponta da tarifação energética já permite identificar uma redução de consumo elétrico da ordem de 15%, mesmo sabendo que na prática o sistema opera também para compensação dos picos de carga térmica e alívio da demanda da central de água gelada ao longo do dia, o que já torna essa redução maior”, completa.

Saiba como funciona um sistema de recuperação de calor

O sistema de recuperação de calor aplicado ao sistema de ar condicionado se baseia no princípio termodinâmico fundamental da conservação da energia armazenada em um fluido, que acaba por ser transferida para outro fluido, através de gradientes de energia térmica estabelecidos por diferenciais de temperatura e umidade absoluta entre eles.

Nas aplicações em que a recuperação de calor é justaposta no lado do ar, em rodas entálpicas e recuperadores de calor por fluxo cruzado, o fluxo de ar exaurido do ambiente carrega uma energia térmica por já ter passado pelo resfriamento no condicionador, garantindo um diferencial de temperatura em relação ao ar exterior que está sendo introduzido no ambiente.

No momento em que esses dois fluxos de ar passam pelo recuperador em sentidos opostos, esse diferencial de temperatura estabelece um gradiente de energia térmica que leva à condição de equilíbrio de entalpias. Em outras palavras, ocorre a troca de calor entre os fluxos de ar de exaustão e ar externo até o máximo de energia térmica permitido pelo diferencial de temperatura inicial. Assim, como resultado, o ar mais quente tem sua temperatura reduzida antes de ser introduzido no condicionador, o que colabora com a redução da demanda térmica intrínseca ao ar externo.

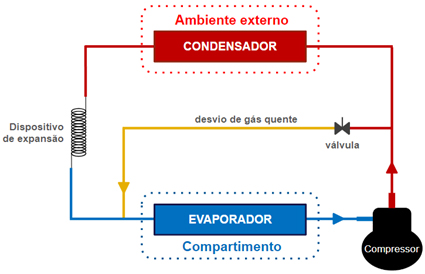

No caso de sistemas de termoacumulação, a recuperação de energia se dá pela utilização de um volume de água gelada que foi carregado de energia térmica em um momento de baixa demanda térmica da instalação e fora do horário de pico da tarifação energética, tendo sido conservado em um tanque termicamente isolado.

Assim, toda essa energia térmica aplicada ao volume de água se mantém até o momento em que é reintroduzida no sistema para trocar calor nas serpentinas dos condicionadores de ar. Neste caso, a conservação da energia térmica se dá não pela transferência entre dois fluxos de fluido, mas pela utilização de um volume de fluido como estoque mantido em condições termicamente isoladas.

Analisando-se de forma mais ampla, de um ponto de vista sistêmico, é possível ainda afirmar que a energia térmica conservada na água gelada acaba, por fim, sendo recuperada pelo volume de ar que passa pelas serpentinas dos condicionadores, quando se efetiva a troca de calor entre os dois fluidos.